白皮书

用于状态监测的宽带宽加速度传感器

简介

机器状态监测和预见性维护依赖于对振动频谱中表明缺陷或磨损的变化的早期检测。随着市场趋势倾向于监测容量更高却更紧凑的系统,相关信号带宽也会增加。现在也可将加速度传感器直接嵌入到设备中来进行状态监测。本白皮书将阐述宽带宽监测的要求,讨论可能的来源及缺陷条件的模拟和实验结果。

在由大型电动机驱动的大多数机械中,其输入传动运行速度在 900 到 3600 rpm(15 到 60 Hz)之间。使用带宽相对较低的加速度传感器可以很容易地监测此基波频率,但此信号产生的信息可能仅限于不平衡状态。

滚动元件轴承是机器故障的常见原因。开始出现轴承缺陷时,在故障早期产生的振动水平可能非常低,并且可能被来自其他来源的振动所掩盖。频域分析对于揭示可能隐藏在时域中的小信号非常有用。轴承特性频率通常比运行速度高很多倍(大约为滚珠数量的 50% 乘以运行速度),即使设备状态良好也可能存在。轴承缺陷往往是脉冲式的,这会产生一系列按特征频率间隔的谐波,延伸至非常高的频率。

齿轮是另一种情况,其中将产生高倍数的运行速度/频率,尽管变速箱的分析可能会更加复杂。基本齿轮啮合频率由齿数和运行速度(以 Hz 为单位)的乘积得出。此频率的边带或谐波的量级可以指示各种缺陷的开始或严重程度。齿轮也将有自己的固有频率,可能会由于脉冲缺陷或较高频率的强烈振动而被激发。

即使状态良好,刀片和叶片也会以运行速度的倍数产生振动。刀片通过频率由刀片数量乘以运行速度得出。如果有刀片缺失,将产生刀片通过频率的大量谐波,还会加剧 1 倍运行频率下的不平衡。

机械松动也很可能导致频谱中出现运行速度的大量谐波。一般来说,松动会导致运动不连续,位置突然变化或位移会产生非常高的加速度。

宽带宽模拟

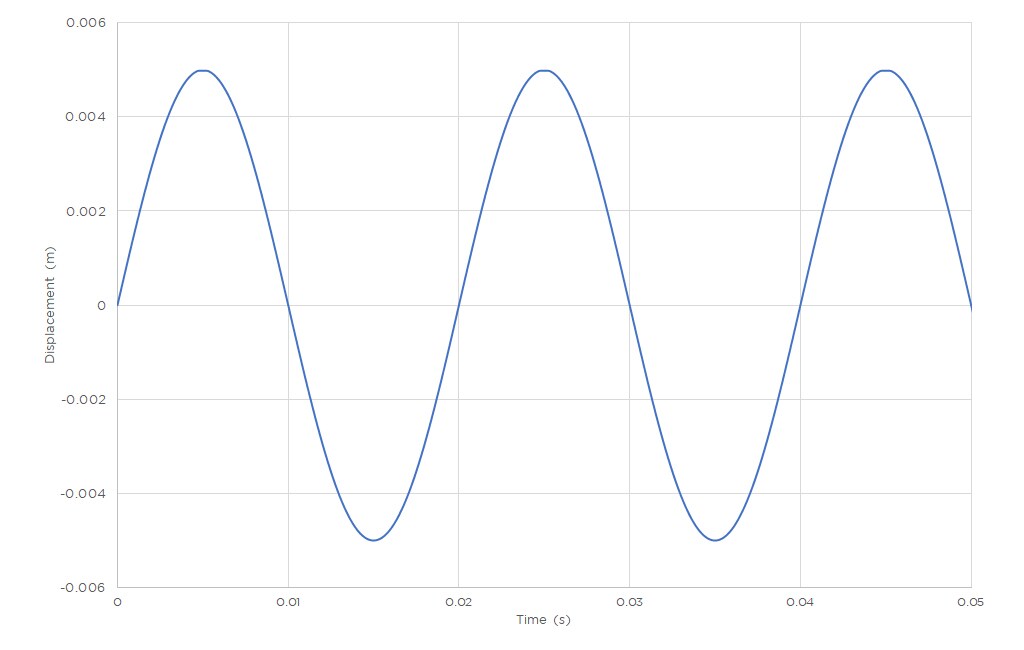

为了说明机械非连续性的一般性质,下面提供了数值模拟。假定机械装置的一部分在 50 Hz 的频率下发生标称值为 ±5 mm 的位移。为了创建模拟非连续性,我们仅在正偏移时以 4.98 mm 为单位截断位移,如右侧缩放追踪图突出显示:

图 1. 带有截断的位移曲线

图 2. 带有截断的位移曲线的缩放区域

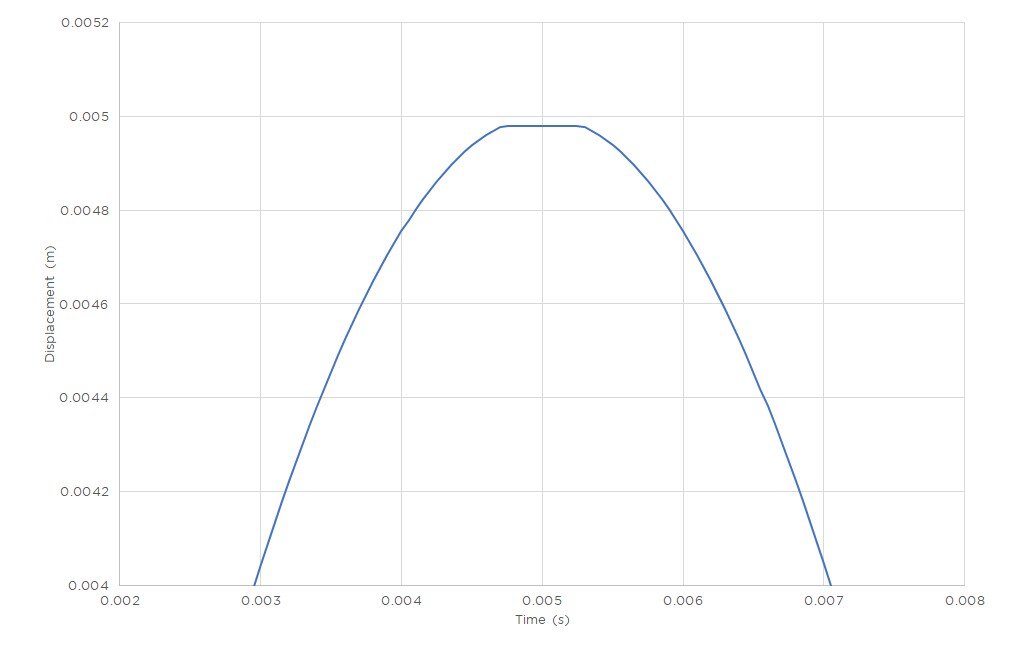

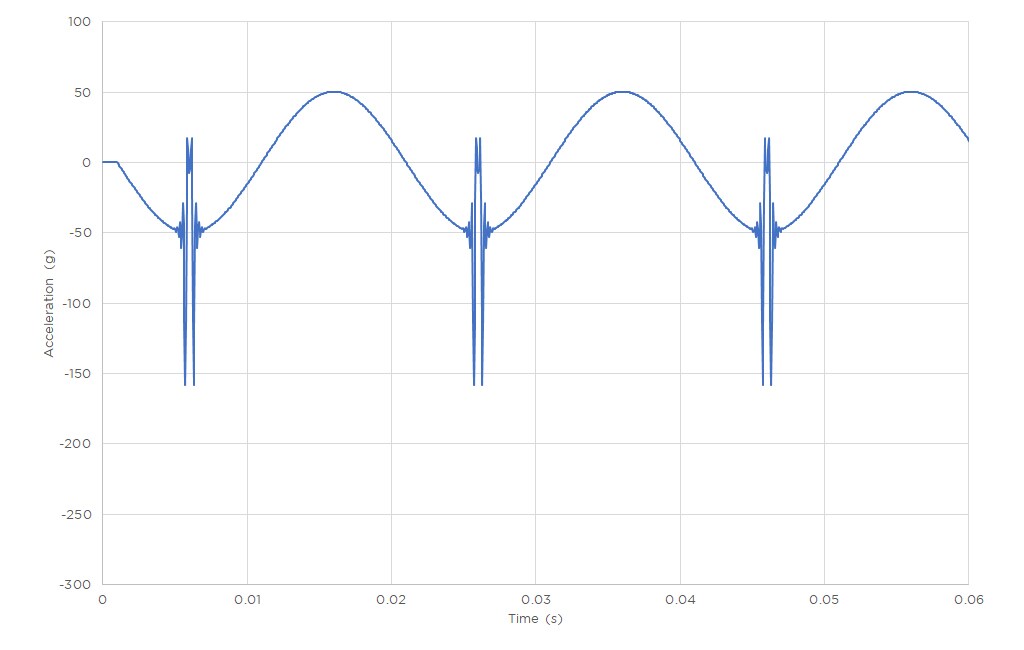

相应的加速度图显示了 ±50.3 g 的基础正弦加速度分量,但由机械截断的开始和结束产生脉冲(峰值为 -237 g):

图 3. 与截断的位移曲线对应的加速度曲线

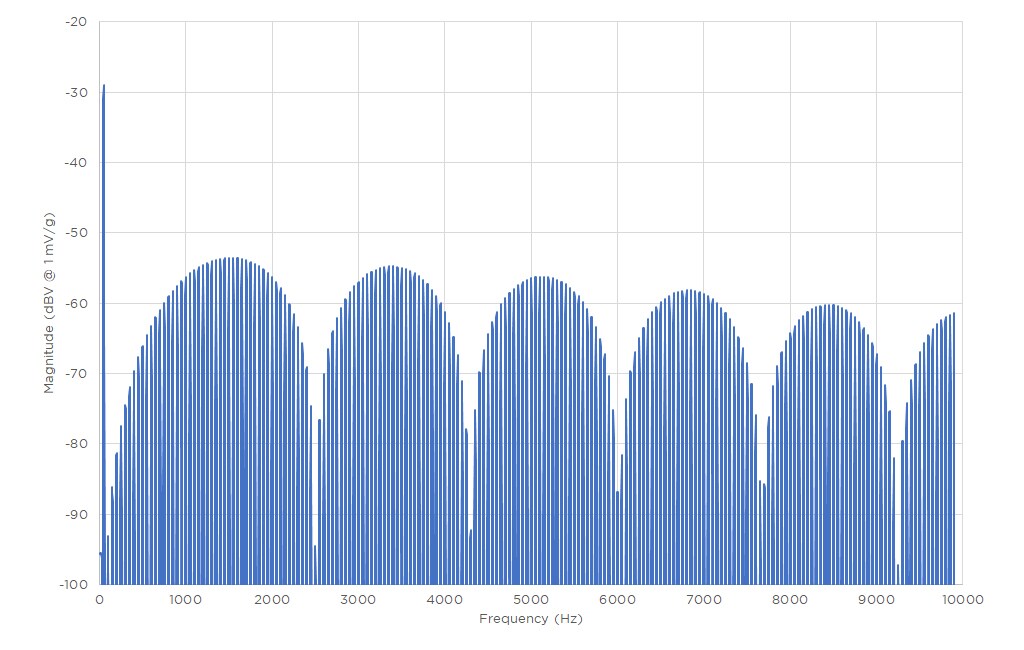

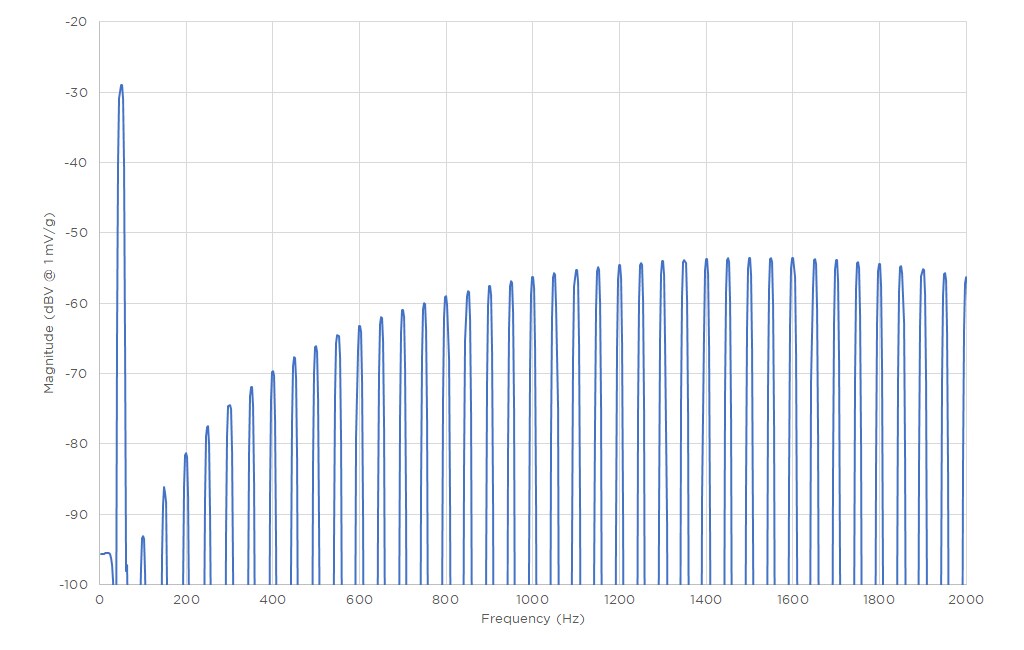

现在,相应的 FFT 结果首先具有全带宽,然后是第一个 2 kHz 的缩放:

图 4. 全带宽的 FFT 结果

图 5. 显示谐波结构的缩放 FFT

0.020 mm“缺陷”在非常宽的带宽上引入了显著的信号能量,作为运行速度的一系列紧密间隔的谐波。在此模拟中,10 kHz 的量级仅比 1500 Hz 左右的水平低几 dB,信号能量将继续远远超出 10 kHz。

现在,如果我们限制传感设备(加速度传感器)的带宽,会发生什么?在下面的模拟中,5 kHz 的数字低通滤波器应用于相同的数据:

图 6. 带宽有限的加速结果

在这种情况下,带宽限制将负向峰值降低到 -158 g(下降了三分之一),而不是达到 -237 g。

尽管这种数值模拟并不代表任何特定的真实情况,但一般原则是有效的:运动中突然的机械非连续性会导致短的加速度脉冲。脉冲会在频谱中产生宽带宽能量,带宽受限的传感器将无法捕获瞬变事件的全部范围。

即使是非常大的、缓慢旋转的结构(如风力涡轮机),也可以与具有多个阶段和非常高的齿数的齿轮组耦合。10 kHz 以上的信号能量被认为对缺陷的早期检测很有用,因为它可以很好地确定在正常运行条件下可能存在的较高振幅水平的低阶振动。

产生断裂或剥落的单个事件可以在非常宽的带宽上释放能量(动态应变测量显示超声能量为 1 MHz)。虽然传统的加速度传感器无法捕捉到如此宽的带宽,但音频频带信号可能表示存在损坏的可能性。

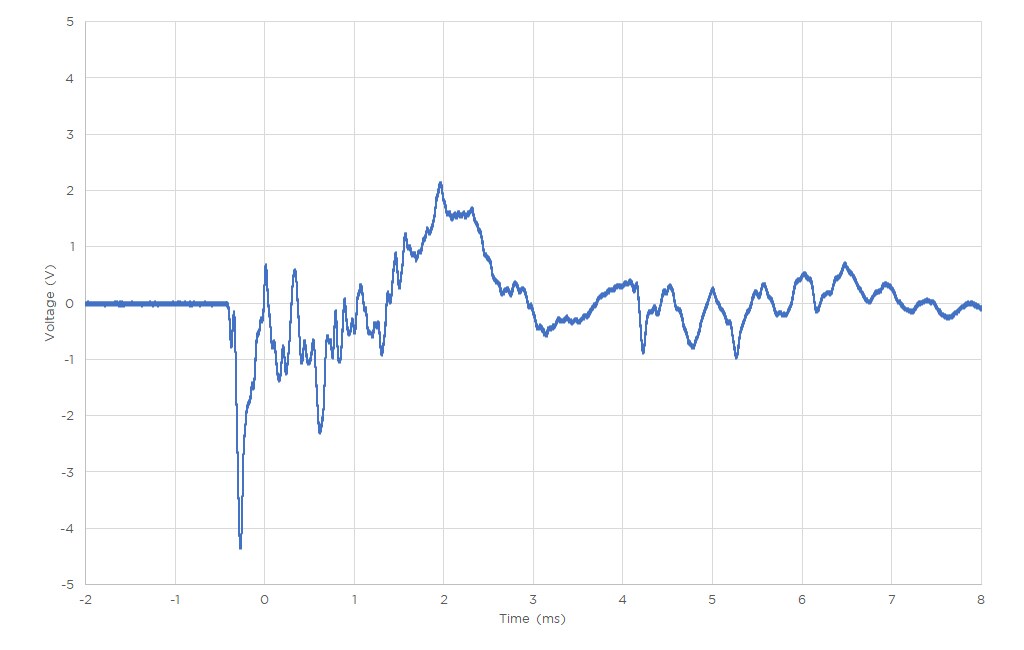

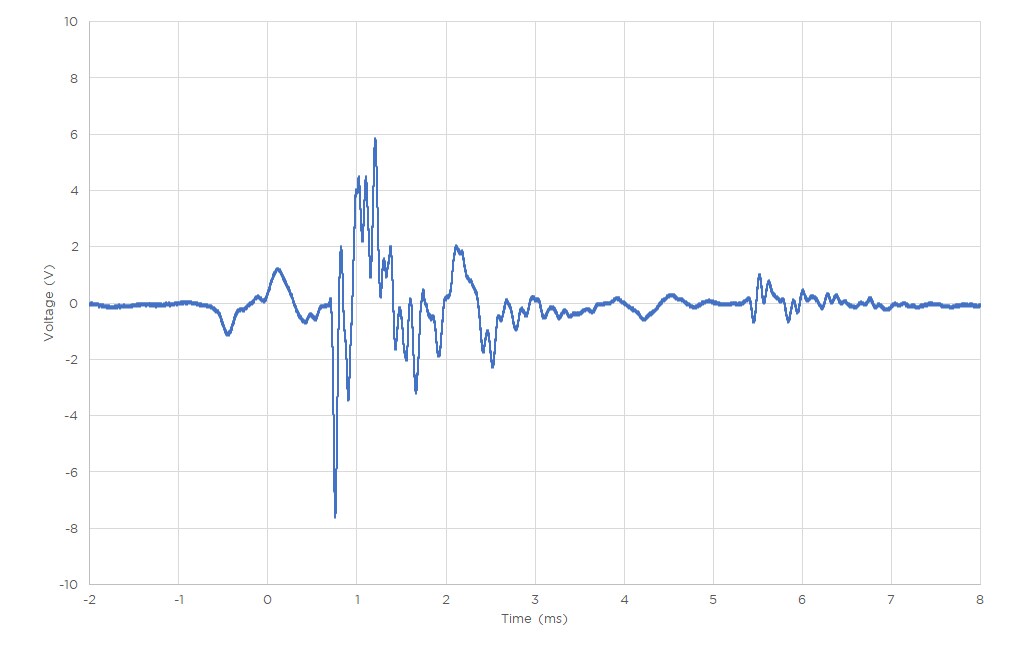

图 7. 金属对玻璃的冲击时间轨迹,无断裂

图 8. 金属对玻璃的冲击时间轨迹,有断裂

上面显示了两个时间轨迹,左侧为硬金属对玻璃的冲击,未造成明显损坏;右侧为金属对玻璃的冲击,导致玻璃出现有限的局部剥落(直径小于 1 mm 的区域)。它们的频谱叠加在下方。

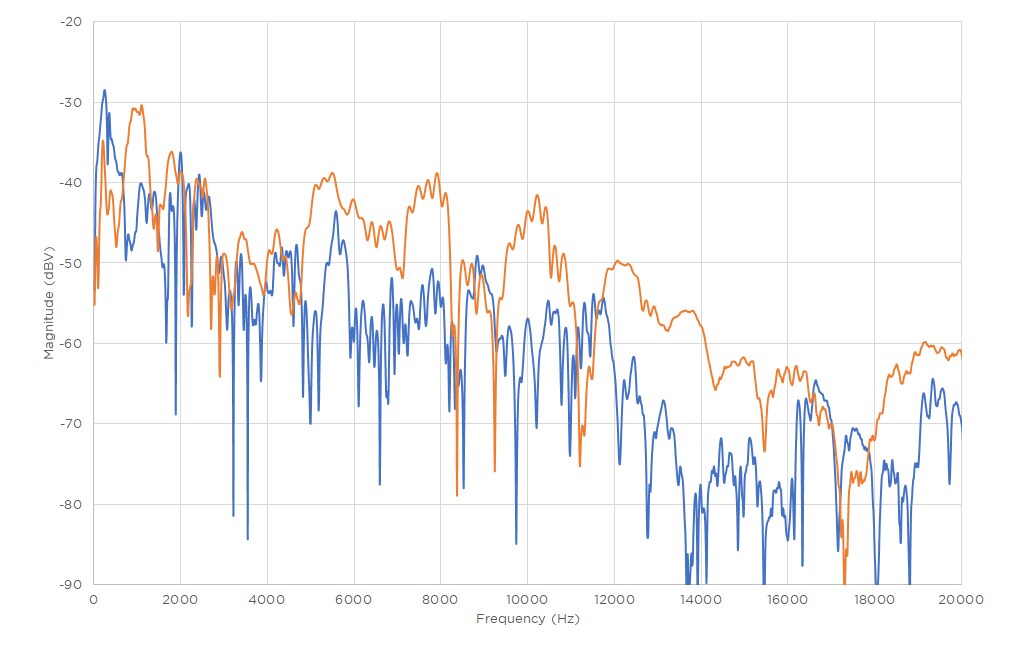

图 9. FFT 与有断裂和无断裂情况的比较

蓝色曲线表示冲击未造成剥落,橙色曲线表示造成剥落。通常在 5 kHz 到 15 kHz 的范围内,特别是在 12-15 kHz 之间,两者分开得很好。

虽然这些是能量相对较高的瞬变(限时)事件,但我们可以认为某些形式的机器磨损是一系列连续的微观剥落事件。压电式加速度传感器在非常宽的带宽上提供出色的分辨率,是早期检测与机器磨损相关的高频噪声的合适方法。

加速度传感器技术比较

在电容式 MEMS 加速度传感器中,通过测量阵列之间的电容变化来感应一个插指阵列相对于固定阵列的惯性运动。操作的方法通常是允许电容变化,从而修改频率,使其远远高于预期的检测带宽,随后可进行解调来获得最终的模拟输出。由于器件不断被激活,功耗通常明显高于压电器件。直到最近,电容式 MEMS 器件还仅限于低频操作,尽管目前存在采用高带宽器件的趋势。

与 MEMS 技术相比,压电式加速度传感器可以显著提高带宽并提供卓越的噪声性能(信号分辨率)。传感元件通常是压电陶瓷材料(或“晶体”),由惯性质量剪切式装载。由于晶体的刚度和电荷灵敏度很高,并且实现状态监测的典型检测范围所需的质量相对较低,因此谐振频率将最小 >30 kHz,有些设计 >50 kHz。这允许通频带远远超过 10 kHz。压电式传感元件本身不需要电源,信号调节(电荷到电压的转换)可以在电流要求极低的器件中提供。

该设备尚未依照联邦通信委员会或其他监管机构的规定获得授权。在获得授权之前,我们不会出售或租赁该设备。概念证明产品仅用于评估。

作者

Richard Brown,TE Connectivity 现场应用工程师