了解传感器如何应用于预测性维护,以及认识到传感器作为状态监测应用关键组件所带来的附加价值。这些工业传感器有助于在严苛环境中预测机器故障、提高生产率、降低维护成本并提升工人安全性。

应用

工业状态监测中的传感器

状态监测应用中的传感器有助于预测机器故障、提高生产率、降低维护成本并改善工人安全。

尽管状态监测技术已存在多年,但它正随着物联网 (IoT) 不断发展。 物联网及其支持所有工厂资产持续监测的先进生态系统的增长,已经影响了状态监测实践,并推动了预测性维护运营的演进。现在制造的传感器开始包含这个物联网生态系统所要求的特性。最新的传感器开发受到物联网趋势的影响,这些趋势如小型化、数字化、传感器融合、低功耗和无线技术,同时,传感器必须采用适应严苛环境的封装形式。因此,传感器正在进步,能够通过收集数据来实现持续状态监测,这些数据通过机器学习或人工智能促进智能决策。振动、压力、位置、速度、流体特性、温度和湿度传感器都在工业状态监测应用中发挥着关键作用。这些工业传感器通过预测机器故障、提高生产率、降低维护成本并改善工人安全性,来帮助缩短停机时间。

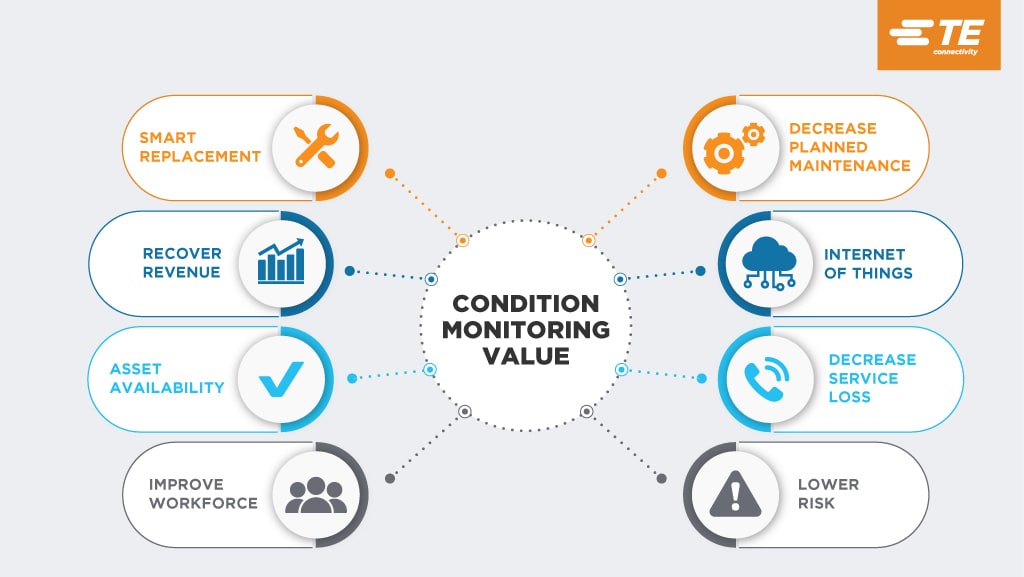

工业状态监测传感器传统上用于重型高端机械,例如风力发电机、工业泵、压缩机和暖通空调系统。 然而,随着物联网转型和自动化实践的深入,有必要在更小的系统(如机床主轴、输送带、分拣台和机床)上增加状态监测传感器,这些系统需要更好的预测性维护。在这些工业应用中减少机器停机时间,对于客户体验和盈利能力而言是至关重要的考量。因此,实施状态监测和预防性维护实践的价值包含诸多益处,而这些益处若不使用准确可靠的传感器是无法实现的。借助适当的传感器测量所需的数据,可以在任何工业应用内完成状态监测,并可以进行预测性维护,以确认操作可以根据需要保持正常运行。

预测性维护

虽然定期维护对确保设备健康大有助益 ,但它可能并非维护系统最高效或最具成本效益的方法。按预定时间表更换部件确实能提供可预测的停机时间,但并未始终充分利用部件的全部使用寿命。。根据系统的复杂性和所用物料的稀缺程度,过早更换部件会产生不必要的成本负担和过度的环境浪费。预测性维护作为状态监测的一个分支,专注于确定何时需要对工业设备和机械执行维护。它为制造工厂保障运行时间,并支持货物的持续开发,以确保积极的客户体验和盈利能力。

传感器提供了检测并标记潜在故障特征所需的技术。压力传感器可监测过滤状况,振动传感器可监测磨损程度,温度传感器可监测摩擦状态。传感器能创建智能预警系统,在部件达到使用寿命时发出警报。仅在需要时,更换所需部件。

由于故障证据可能极其细微或仅间歇性出现,采用工业自动化传感器进行持续监测是捕捉这些信号的关键。当这些数据输入计算机化维护管理系统(CMMS)后,即成为推动准时化维护工作流程和供应链的强大预测工具。随着时间推移数据的积累,预测性维护分析会变得更加精准。

尽管状态监测技术已存在多年,但它正随着物联网(IoT)不断发展。观看本次网络研讨会,探索物联网如何演进,状态监测传感器如何推动这一变革,以及认识到传感器作为状态监测应用关键组件的价值。

工厂正日益走向自主化,需要传感器对厂内设备进行监控。 观看本次网络研讨会,了解传感器如何捕获关键数据以进行性能分析、提升效率、降低成本并优化设备利用率。

TE的65xxN和69xxN系列无线压力传感器为工业监测带来实用创新。这些紧凑型传感器采用LoRaWAN®和蓝牙®技术设计,可无缝适配各种环境,从狭窄空间到远程基础设施均可部署。

TE的85x1N和89x1N系列无线振动传感器为工业监测带来卓越稳定性和长久使用寿命。这些紧凑型传感器运用低功耗蓝牙®和LoRaWAN®技术,可无缝适配狭窄空间及多样环境。

常见问题

什么是工业状态监测?

状态监测是一种评估工业设备内部组件的方法,旨在识别机械内发生的、通常预示存在问题的一系列变化。如果检测到显著变化,则可能意味着需要进行维护。

传感器能否实现状态监测与预测性维护?

可以,通过将传感器安装在工业设备上以监测性能、识别不同参数的变化,并判断这些变化是否预示着设备需要维护,即可实现状态监测和/或预测性维护实践。传感器正不断进步,通过收集数据促进持续状态监测,这些数据有助于通过机器学习或人工智能 (AI) 做出智能决策。

工业物联网 (IIoT) 的发展正推动各行业对远程状态监测系统的需求。TE Connectivity提供一系列无线振动传感器,支持随时随地便捷可靠地监控和分析关键设备。

了解更多信息

工业状态监测传感器

-

从有线迈向无线的驱动趋势白皮书

了解基于状态的旋转设备资产监测从有线转向无线趋势背后的行业驱动因素。

-

用于状态监测的振动传感器白皮书

了解振动传感器如何应用于状态监测场景,以及如何选择合适的技术。