为您的太阳能电站优化EBOS

电气平衡系统是太阳能电站的关键组成部分。TE开发了一款灵活、可靠且可根据太阳能电站需求定制的下一代EBOS。与东西向或南北向主汇流电缆走向兼容。

我们的可定制汇流解决方案CTS可实施于任何规模、地点和安装结构。

每个CTS项目均由我们的设计工程师和项目管理专家团队负责,他们会在流程的每个阶段提供建议。从安装前的电站设计与优化建议,到定制的现场培训以及运营后支持。

可定制汇流解决方案

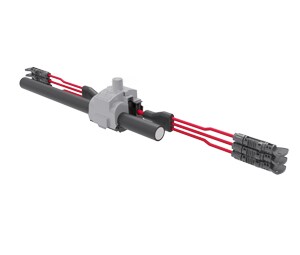

CTS的三个核心组件是太阳能绝缘穿刺连接器、光伏线束和断流盒。这些CTS组件共同提供了高水平的防护和性能,满足严格的测试与认证标准。

通过UL9703和IEC 62852认证。

25+GW

由CTS支持实现的太阳能发电容量

≤ 50%

安装时间

≤ 40%

材料成本

客户案例

CTS元件

深入了解CTS

了解TE如何帮助您加速太阳能电站的部署(英文视频)

设计灵活性、快速安装和专业知识,加速公用事业级太阳能电站的部署。

经验+专业+卓越

高品质+经久耐用

• 元件采用优质材料制造,即使在最恶劣的环境中也能确保长期耐用性和效率。

高效+可靠

• 设计提供最大灵活性,可选择东西向或南北向主汇流电缆走向,从而实现更高效的电缆布线和可靠运行。

• 可在现场调整设计布局以应对意外情况。

快速安装+低维护

• 采用预组装即插即用组件,安装快速简便。

• 降低安装成本并保持项目进度。几乎无需维护。