探索应变计结构

对传统箔式、薄膜、硅半导体以及Microfused硅技术进行比较

应变计检测材料的微小变形 ——这对于监测飞机机翼、桥梁和医疗器械的结构完整性至关重要。它们通过长度变化与原始长度的比值(ΔL/L)来测量应变,帮助工程师避免故障并优化性能。所需的精度和耐久性指导工程师选择合适类型的应变计。

在众多类型的仪器中,TE Connectivity的MicrofusedTM硅元件因其在苛刻环境中的独特结构和性能而脱颖而出。这些元件通常被集成到基于应变计的设备中,例如力传感器和压力变送器。MicrofusedTM传感器能防止水分或污染物的侵入,同时集成了板载惠斯通电桥,简化了信号处理。我们将探讨它们与传统箔式、薄膜以及传统硅半导体应变计的比较。

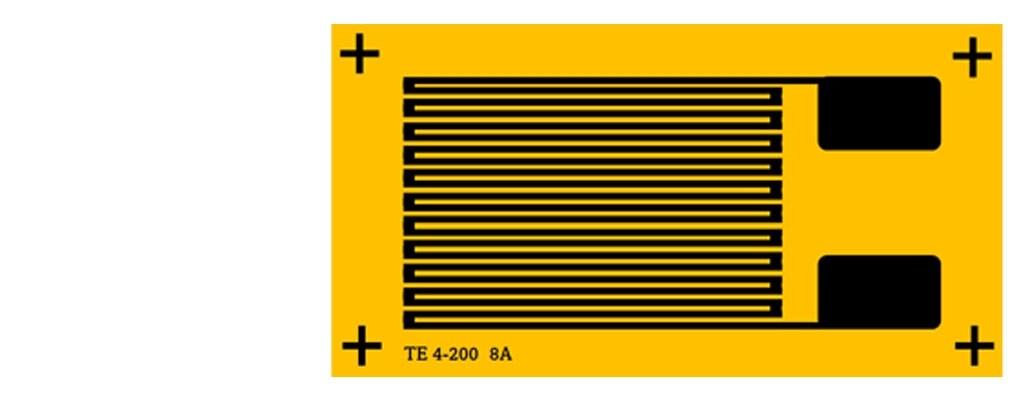

箔式应变计

这些设备将薄金属箔网格与柔性衬底粘合在一起。 栅格的蛇形图案在紧凑区域内增加了导体的长度,从而增强了对所需方向应变的敏感性。衬底材料为箔栅格提供机械支撑和电绝缘。粘合层将衬底和箔栅格粘合到被测物体的表面,而引线则将应变计连接到外部测量设备,例如惠斯通电桥电路。在受控环境中,保护涂层是可选项,但在户外或工业环境中,保护涂层通常是必不可少的,用于保护传感器免受潮湿、化学物质和机械磨损的影响。

应用领域

箔式应变计因其经济性和易于安装而得到广泛应用,使其在结构测试和教育用途中被广泛采用。

- 通用结构测试:适用于测量梁、桥梁、建筑物和机械部件中的应变。箔式应变计成本效益高,且易于安装在各种表面上。

- 教育和研究机构:由于易于获得和使用,广泛用于学术实验室的教学和早期实验。

- 短期或非关键监测:适用于临时负载测试、原型评估或无需长期耐久性的系统。

- 大规模传感器部署:它们成本低廉,可广泛应用于各种结构的分布式应变监测。

- 受控环境:可在室内或稳定条件下可靠运行,无需高级环境保护。

考量因素

涉及极端温度、腐蚀性物质或高压的应用通常使工程师放弃箔式应变计,转而选择更耐用的替代方案。

薄膜应变计

薄膜应变计是利用微加工技术制造的,这种技术将金属或半导体材料的薄层沉积到基底上。 在某些应用中,它被直接沉积到测试样本的表面。在电气干扰可能影响性能的情况下,工程师可能会在基底和传感层之间添加一个绝缘层。同样,使用诸如钛或铬之类的结合层可以改善传感薄膜与基底之间的粘附性。细导电迹线或键合线将传感元件连接到外部测量电路。与箔式应变计一样,通常会施加一层保护性钝化层,以保护应变计免受环境损害。

应用领域

薄膜应变计因其精度、稳定性及在恶劣环境中工作的能力而备受推崇。

- 航空航天与汽车:结构坚固、漂移极小,适用于高温高应力环境。

- 医疗设备:用于需要小型化与生物相容性的场景,如导管传感器。

- MEMS设备:集成于微机电系统,实现紧凑且高灵敏度的应变测量。

- 高精度仪器:适用于对准确性与重复性要求严苛的实验室级设备。

- 嵌入式监测:可直接沉积于结构部件,实现长期嵌入式应变监测。

考量因素

薄膜应变计的制造成本通常比箔式应变计更高,工艺也更复杂。此外,这些应变计需要特定的表面条件或基底,以实现传感层的有效沉积。由于其有限的柔韧性,薄膜应变计不适用于高度柔性或不规则的表面。

硅半导体应变计

硅半导体应变计技术利用掺杂硅的压阻特性来测量应变。 与金属应变计不同,这些器件依赖于机械应力下硅晶格结构的变化。这些应变计具有一个掺杂硅元件(通常是P型或N型)。由于压阻效应,其电阻率会随机械应变成比例地变化。它们通常直接制造在硅晶圆上或粘合到刚性载体上。在某些设计中,硅本身既作为传感元件又作为基底。工程师可能使用粘合剂或微加工技术将应变计附着到测试表面。沉积在硅上的金属触点(例如铝或金)将应变计连接到外部电路。对于用于苛刻环境或预期会承受机械应力的传感器,制造商会提供保护层或外壳来屏蔽应变计。

应用领域

因灵敏度高,硅半导体应变计被工程师用于精密与高性能环境。

- 医疗设备:由于体积小、灵敏度高,适用于导管、植入物和诊断设备中的微型传感器。

- 航空航天与汽车:用于需要高精度且耐振动与极端温度的环境。

- 压力传感器:通常集成在基于MEMS的压力变送器和称重传感器中。

- 工业监测:适用于机器人和自动化系统中的高精度力和扭矩测量。

- 消费电子:适用于需要集成传感功能的紧凑型设备。

考量因素

工程师在应用硅半导体应变计时必须小心谨慎。因为它们质地脆,在过大的机械应力下可能会破裂。这些应变计的制造成本高于箔式或薄膜应变计,并且可能需要仔细处理和封装以保证在恶劣环境下的可靠性。

Microfused™技术

TE Connectivity的Microfused™技术采用专有压阻硅元件,通过高温玻璃键合直接熔接到金属膜片。 这些传感元件集成于基于应变计的器件,如力传感器、压力变送器和称重传感器。这种设计打造出了坚固耐用的单体传感元件,具有出色的长期稳定性。微机械加工的硅压阻元件包含一个惠斯通电桥。该电桥直接将机械应变转换为电压输出信号,从而简化了信号调理。这些硅传感元件通过高温玻璃键合层永久熔接于不锈钢膜片,无需粘合剂或焊接。引线通过专有的接线技术与硅元件连接,从而实现与信号调节电子元件的可靠连接。这提高了在恶劣环境下的灵敏度、稳定性和耐久性。整个组件封装在一个坚固的、密封的外壳中,可承受极端恶劣环境与机械应力。

应用领域

采用Microfused™传感元件的器件专为高性能与大批量环境设计,对耐久性和精度有严格要求。

- 航空航天系统:用于飞行控制传感器、襟翼卡滞检测和自动驾驶力反馈系统。

- 医疗设备:适用于诊断和治疗设备中的紧凑型高精度传感器。

- 工业自动化:适用于苛刻工业环境中的称重传感器、力传感器和压力变送器。

- 汽车系统:应用于制动、转向和悬架系统,这些系统需要坚固可靠的传感。

- 测试与测量设备:集成到用于动态力和压力监测的精密仪器中。

考量因素

因其独特特性,MicrofusedTM 应变计可能需要针对特定应用定制封装或电子器件。由于采用了先进的材料和制造工艺,这类应变计比箔式应变计更昂贵。集成MicrofusedTM传感器可能需要仔细的设计考量,以在嵌入式系统中优化性能。

比较图表

| 类别 | 特性 | Microfused硅 | 箔式 | 半导体(硅) | 薄膜 |

|---|---|---|---|---|---|

| 性能 | 信号输出 | 极高 | 低 | 高 | 中等 |

| 信号稳定性 | 优异 | 中等至差 | 很好至优异(具备适当封装) | 卓越 | |

| 灵敏度(应变系数) | 50 - 200 | 1 - 5 | 50 - 200 | ~2 | |

| 响应时间 | 快 | 中等 | 极快 | 快 | |

| 可靠性 | 迟滞性 | 极低 | 中等至高 | 极低 | 低 |

| 抗蠕变性 | 卓越 | 差 | 优异 | 优异 | |

| 疲劳寿命 | 极长 | 较短 | 极长 | 长 | |

| 环境耐受性 | 温度范围 | 最高750°F | 最高350°F | 最高750°F | 高(视应用而定) |

| 耐久性 | 卓越(玻璃粘合、抗疲劳) | 中等(有机衬底、粘合剂蠕变) | 卓越(刚性晶体结构) | 卓越(分子键合、抗疲劳) | |

| 泄漏风险 | 防泄漏(气密封装) | 高风险(胶粘剂老化) | 中等(取决于安装方式) | 低风险(取决于基底) | |

| 抗干扰性 | 高 | 低 | 高 | 中等 | |

| 成本效率 | 尺寸 | 紧凑 | 较大 | 可微加工 | 超薄 |

| 集成方式 | 单体(玻璃键合) | 表面贴装(胶粘) | 基底兼容(取决于封装) | 基底集成(沉积式) | |

| 成本 | 中等 | 低 | 中等至高 | 高 |

Microfused优势

当集成到基于应变计的设备中时,TE Connectivity的MicrofusedTM硅传感元件具有多项关键优势,使其成为高性能应用的优选。其独特结构——采用高温玻璃键合将压电硅直接熔合到金属膜片上——确保了卓越的长期稳定性和耐久性。该设计无需粘合剂或焊接,减少潜在失效点并提升可靠性。每个传感器中集成微型惠斯通电桥,简化信号处理;TE专有引线键合技术进一步提高灵敏度与稳定性。

这些特性,结合坚固密封的封装,使MicrofusedTM器件可承受极端环境,适用于航空航天、医疗、工业、汽车及测试与测量应用。总体而言,TE的MicrofusedTM硅技术可在各种关键应用中实现稳健、可靠且高性能的应变传感解决方案,用于精确应变测量。