TE 观点

为更强大的电动汽车电池建立连接

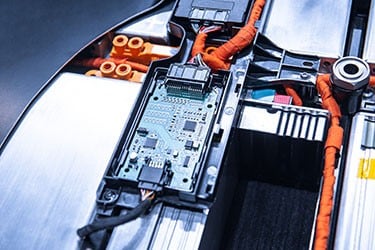

电池性能的提高帮助电动汽车 (EV) 成为汽车行业增长最快的细分市场。 近年来,电动汽车行业一直在创新,以满足消费者对每次充完电都能走得更远的车辆的需求。但这带来了一个工程难题:更大尺寸和容量的电池可以提高电动汽车的续航里程,但更大电池的重量也会对其性能产生负面影响。因此,电池制造商正在稳步研究新的空间意识设计

和电池化学特性,以提高优化电动汽车性能所需的能量密度。值得注意的是,开发出更紧凑电池的关键推动因素之一是使电池连接更有效率,同时将热量损失降至最低。

TE Connectivity 在电动汽车行业经营了 20 多年,与几乎所有汽车制造商和一级供应商都具有合作关系。从这一经验中,我们已经看到了专注于连接电池组组件并将电源连接到电机所需的复杂工程是多么重要,这能更加高效地提供能量。这些电气连接的质量和坚固性可能就是成功与失败的区别。

连接电池组内的组件

新的电池技术是由对提高能量密度、充电性能、安全性、电池组的预期寿命和成本优化的需求驱动的。 此外,可持续性、可回收性和循环经济也发挥着越来越重要的作用。

电动汽车电池通常由电池组成,是电动汽车储能系统的组成部分。其次,电池通常(尽管并非总是)以模块形式排列。电力通过电池到电池,模块到模块流通。电池模块和电池连接构成了电池电力传输、电池平衡、电池管理和保护的物理层。为了确保这些操作,每个单独的电池模块和电池都必须具有防故障电气连接。这要求高度集成的接触系统不仅能够在车辆的整个使用寿命中支持全部功能,而且还必须足够坚固,能够防止振动和温度应力对触点的机械和电气性能产生不利影响。此外,还必须配备完全接触安全型触点,消除潜在的高压和高功率危险,并确保制造过程和未来维护的安全。

除了高压电源外,低压数据信号(例如来自传感器的电流和温度)也必须在信号传输过程中得到处理和监控,以便通过电池管理系统 (BMS) 保护车辆。BMS 电子器件需要高度紧凑且灵活的连接器系统。鉴于电池与电池控制器的比率因电池设计要求(如容量和车辆能量需求)而异,连接器系统必须能够灵活适应连接器结构的多种排列。连接器还应能够灵活支持不同类型的电缆,包括扁平柔性电缆 (FFC) 和扁平印刷电路 (FPC),这些电缆可以布线在紧凑复杂的

电池几何形状周围。

由电缆和连接器组成的物理电源和数据网络层将发挥关键作用,成为消费者希望拥有、驾驶或乘坐的下一代更安全、更环保的互联汽车支柱。这意味着高压驱动系统和低压数据连接网络必须在日益集成的集中式(“智能”)架构中非常可靠、安全地工作。

管理热量

如今的电动汽车有望在更长的时间内处理峰值负荷。 更高的热量是更大能量传递的副产品 - 当电气组件热量升高时,它们会经历一个老化过程,随着时间的推移改变组件的电气特性。

热管理是所有高压连接器产品开发阶段的关键。例如,TE 工程师设计了热损失最小的电池互连系统,以极高的电流最大限度地提高电池组内的电力传输效率。TE 还可以进行全面的系统级热模拟,提供有价值的数据,帮助 OEM 及其供应商优化电动汽车平台设计。这些模拟可在制造任何产品之前提供组件温度极限的真实视图,加快开发过程。

TE 广泛的电池连接解决方案组合

将电池组连接到动力总成

一个多世纪以来,内燃机汽车的发展帮助提高了性能和效率。 例如,将汽油从油箱输送到发动机是一个经过充分验证的过程。然而,对于电动汽车来说,将电力从充电基础设施传输到电池,再从电池传输到电机的过程对于提高续航里程和性能至关重要。

大多数传统的电动汽车电气平台都是 400 伏系统,但我们看到 800 伏系统的普及程度越来越高,甚至 1,000 伏系统也开始陆续出现了。这就是高压端子和连接器发挥作用的地方。这些连接器应具有可配置的多点端子连接,可根据应用的精确电流要求进行调整,在最大限度地减少电阻和热量的同时提高能量传输效率。此外,先进的金属端子电镀技术随着时间的推移显现出比标准涂层更高的耐用性。

共同应对未来的电动汽车挑战

尽管电动汽车正在成为主流消费产品,但其架构仍在以惊人的速度发展。 我们正处于一场革命之中,全球汽车制造商正在从头开始重新构建其商业模式,并投资数十亿美元用于电动汽车研发,以此来应对这场变革。工程师或设计师可能很难跟上最新的趋势和标准,这些趋势和标准因地区和制造商而异。

眼前的挑战是:在简化电动汽车架构之间取得平衡,既要为更高电压和电流所需的更大尺寸的电缆和连接器留出空间,同时也要减少其体积和重量。此外,汽车制造商和电池组制造商可以从与合作伙伴的合作中受益,将下一代电动汽车推向市场。

TE 的工程师和科学家将继续根据先进电池技术的需求创新我们的电气连接系统,帮助 OEM 摆脱对连接问题的担忧,从而专注于汽车平台设计和生产的其他领域。我们希望这类合作伙伴关系创造的带宽使 OEM 能够开发出更多电动汽车车型并提高产量,这样我们就能满足全球对电动汽车日益增长的需求,这将有助于为更加可持续的未来做出贡献。

e

e

e

e

e

e

e

e

e

e