新一代制造创新

导电塑料为新一代电子产品提供更轻巧、更便宜的连接解决方案。

作者:

Julia J. Wang,复合材料科研人员

Megan Beers,复合材料科研人员

从回形针到食物包装、服装、医用植入体、计算机、汽车和宇宙飞船,塑料产品无处不在。 塑料成本低、重量轻、加工简单且多样化并且具有突出的耐潮和耐化学腐蚀性,已经在多种行业的新产品开发中代替金属、陶瓷和玻璃等多种传统材料。然而,大多数塑料本质上是电气绝缘和热绝缘的,因此不能在电气和电子产品中用作导电或导热的元件。我们已经知道,有一些本征导电聚合物 (ICP)(例如聚苯胺)有希望运用于一些实践应用,但大体来说 ICP 的导电率有限,而且无法进行熔化处理(这点与热塑塑料不同)。

与金属相比,导电塑料为产品工程师提供更大的设计自由度。

过去的数十年中已研发出许多导电的塑料产品。 这些产品具有包括从防止静电放电 (ESD) 到屏蔽电磁/射频干扰 (EMI/RFI) 甚至信号传输的多种功能。这些导电塑料通常是填充了导电颗粒的热塑塑料,可结合利用塑料的优点与填充物的导电率。此类导电塑料还通常展示出相比传统塑料更好的散热效果,不过电绝缘和导热的塑料更广泛用于热管理较为重要的应用,如汽车电子设备、发光二极管 (LED) 和光伏 (PV) 等。这两种导电塑料都可以通过注塑成型和挤塑等传统技术以及 3D 打印等新型增量制造技术加工成多种外形和尺寸(如连接器壳体、接地层、管路和带子)。与金属相比,导电塑料为产品工程师提供更大的设计自由度。

挑战与限制

严格来说,导电塑料既非金属,也非塑料。 其实,导电塑料的导电性比金属差一些,机械性能比之塑料则不足。常见的导电填充物包括:(1) 碳基材料,例如碳黑、石墨、碳纳米管和石墨烯;(2) 金属,例如银、铜、镍、锡、铝和不锈钢,这些金属均具有纤维、薄片、树状体和球状体形态可供选择;(3) 以上材料的组合(例如镀镍的碳纤维和镀银的铝粉)。导电塑料技术的挑战在于碳基填充物的导电性有限、珍稀金属成本相对较高且重量较重、铜和铝易氧化和腐蚀,以及日益增加的材料加工困难和较高填充物浓度下的机械性能不足。对于电绝缘和导热应用,典型的填充物包括六方氮化硼、氮化铝和氧化铝等。行业的主要挑战是,在各向同性的理想介质中,在加工能力和机械性能的限制内实现高导热系数。

TE 的导电塑料

TE Connectivity (TE) 企业技术中心材料小组已经研发出专有的导电塑料材料平台。 此平台因创新的金属间填充物技术、明智的聚合物选择以及对加工技术的精通而成为可能。

TE 导电塑料

六大优势

- 高导电性,高达 1% 的国际退火铜标准 (IACS)

- 绝佳加工能力,适用于注塑成型、挤塑、3D 打印

- 重量轻,与金属相比减少 50% 或更多重量

- 具有成本竞争力

- 抗氧化

- 潜在可焊性

TE 导电塑料的优点。 与通常使用碳黑粉、碳纤维、不锈钢纤维或含银填充物的业内商用材料相比,TE 的导电塑料通常更易于加工,具有更高的导电性和功能性能,并可以大大节省成本。对于电绝缘和导热的塑料,TE 企业技术中心材料小组还研发了面内方向导热系数高于 10 W/mK 、层间方向导热系数高达 1 W/mK 的材料,以及针对多项应用的加工专业技能。我们的导电塑料复合物用于注塑成型、挤塑和 3D 打印应用。

适用于注塑成型应用的导电塑料

TE 已制定导电塑料的各注塑成型等级,并用于多种应用中。多种热塑塑料可在专有的导电填充物包装中使用,只需调节填充物浓度,即可达到目标应用要求的传导率。利用注塑成型加工,我们能够处理广泛的应用,其中包括环境稳定性、减轻重量和机械性能十分关键的汽车应用、以及在高电气性能以外还要求外形尺寸小型精巧的数据和设备。

注塑成型的导电塑料的一项示例应用便是具有内置 EMI 屏蔽层的连接器壳体。用于实现 EMI 屏蔽功能的传统方法可能是通过沉积、电镀、冲压等方法采用金属屏蔽元件,这可能十分昂贵和/或带来明显地设计制约。另一方面,导电塑料可提供潜在的成本高效型解决方案与极大的设计自由度。壳体可单独注塑,或直接重叠注塑到当前的载体结构。或者,可使用双射注塑流程,在电绝缘塑料壳体的特定区域并入导电塑料。

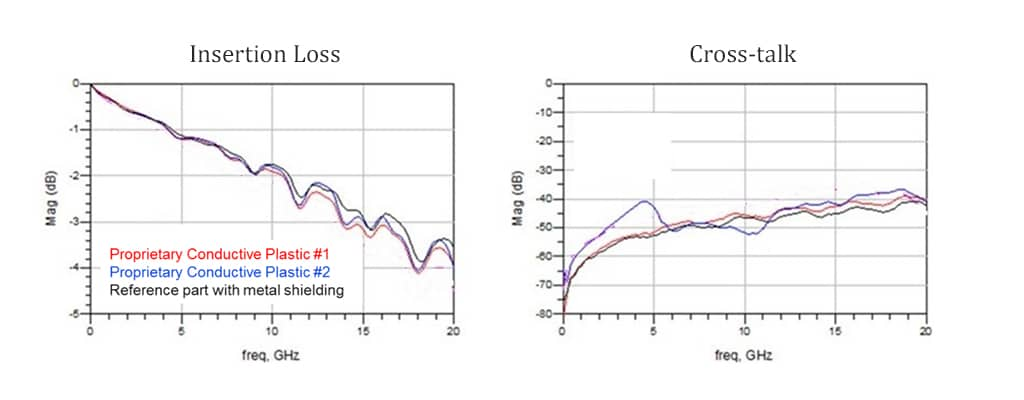

对代表性连接器的注塑成型导电塑料壳体进行功能测试后,测试结果表明该等壳体已具有与金属屏蔽塑料壳体相当的性能。图 1 显示了针对用两种不同导电塑料(红色和蓝色曲线)制成的注塑成型塑料壳体的插入损耗和串扰数据,其对比对象为采用传统绝缘壳体和金属屏蔽层的参考部件。导电塑料壳体提供与参考部件几乎相当的性能。

图 1:注塑成型 TE 导电塑料壳体的插入损耗和串扰数据

TE 还开发了可以通过注塑成型的电绝缘和导热塑料。他们发现连接器壳体和散热器等潜在应用中,新一代产品设计通常涉及复杂的外形尺寸并需要提供比传统金属元件更高的设计自由度。

尽管导电塑料可以像传统热塑塑料一样注塑成型,但有必要记住,注塑成型的参数可能对部件的最终导电性能有显著影响。比如,注塑过程中的剪切力会影响导电颗粒在材料中对齐和分布的方式。这可能导致整个部件中的导电性基于流动模式而变化,以及导电性基于其测量方向变化。因此,在设计部件的几何结构时,需要重点考虑特定功能要求以及在加工过程中可能出现的流动模式。并且同样重要的是优化加工条件以实现预期的性能。

适用于挤塑应用的导电塑料

众所周知,导电塑料在实现高导电性的同时通常伴随高粘度、高硬度和高脆性的缺点,但相对而言,此类缺点对挤塑相关应用(例如导电管和带)造成的特定挑战则较少有人详述。要通过这些连续的熔化过程打造有用的薄壁产品,导电塑料必须不仅要具备高导电性,还要具有高拉伸率和高灵活性,这对于配方和加工都是巨大挑战。实际上大多数商业可用的导电塑料只建议用作注塑成型应用,而不适用于挤塑相关的应用。市场上提供的可用于挤塑的塑料主要为含碳黑的塑料,其导电性水平通常比 TE 挤塑级导电塑料低数个数量级。

TE 适用于挤塑的导电塑料以同质协同的方式混合了精选的热塑塑料、专有的导电填充物包装以及其他添加剂,通过结合材料科学、聚合物加工科学和技术完成。此导电塑料复合物的电阻系数和拉伸率可以调整。比如,在电阻系数为 1E-3 ohm.cm 时,中断值处的典型拉伸率约 300%,而通过降低拉伸率可以实现较低电阻系数或较高导电性。这些导电塑料的卓越电气和机械性能使其十分适用于许多应用中的新一代产品开发,例如管路、导线和电缆和消费类设备等等。

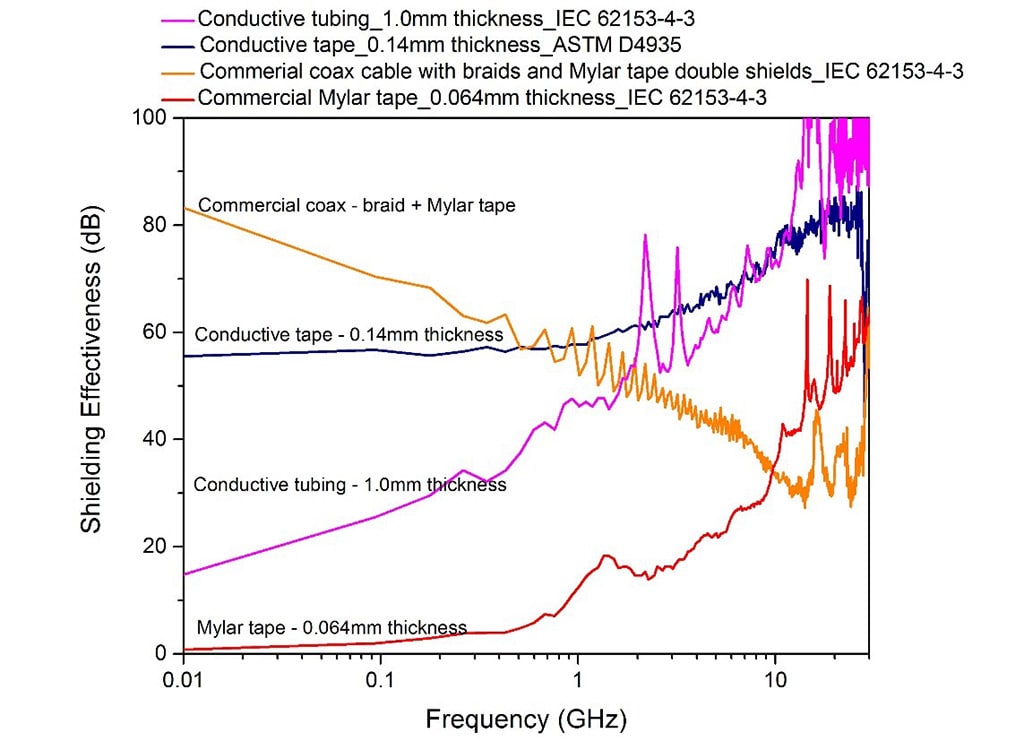

图 2:TE 导电管和带的 EMI 屏蔽效果

举例而言,TE 导电塑料复合物已经挤塑成管和带,可以用作 EMI 屏蔽材料,可在电线和电缆产品中替代或补充传统的金属编织电缆和条带,并预计可以减轻重量和节省成本。图 2 中显示了 TE 导电塑料管和带的屏蔽效果数据,其对比对象为采用金属编织电缆和镀铝的 Mylar 聚合物带的商用同轴电缆以及单独采用商用 Mylar 聚合物带的商用同轴电缆。结果显示微波/GHz 频率范围内导电塑料管和带具有卓越的 EMI 屏蔽性能,非常适用于如今的高速数据传输设备。

除了被制成管和带外,TE 导电塑料还可直接共同挤塑或串联挤塑到电线或电缆上,从而可以利用现有的电缆生产线,并为消除或减少传统电缆加工中的编织工序提供了契机。

另一个 TE 导电塑料的示例应用是电子元件的免焊接连接,为电气导通提供简单、平价且不留残渣的解决方案。

正如业内所知,在挤塑过程中,导电塑料在高剪切力、高缩小比或膨胀比下容易损失导电性,这是由于在此类条件下填充物的形态损坏和/或导电网络被击穿。为实现预期性能,除了配方科学,掌握用于高填充系统的聚合物加工技术也必不可少。

适用于 3D 打印应用的导电塑料

3D 打印已经在快速制样甚至是少批量生产中越来越流行。熔融沉积成型 (FDM) 是最常用的增量制造流程之一,其涉及将挤压热塑性长丝穿过加热头,然后将材料沉积至预期的结构中。导电塑料的 FDM 类 3D 打印包括导电塑料和电绝缘/导热塑料,这项技术已引起人们对功能原型快速制样的广泛关注。

现今市场上有几种适用于 3D 打印的不同导电塑料长丝。它们都包含碳基填充物,这极大地限制了导电性。我们在市场上见过的导电性最强长丝的导电等级比 IACS 低 5-6 个数量级。其中导电性最强的长丝使用碳纳米管和石墨烯等昂贵的专用填充物。TE 企业技术中心材料小组已经基于专有平台开发出适用于 3D 打印的导电塑料,其导电性高达 IACS 的 0.1%,这对于当前可用材料可谓一大改进。TE 还开发了可以 3D 打印的电绝缘/导热塑料。

FDM 打印为导电塑料提出了几个独特的挑战。导电颗粒的存在可能阻碍加热头中喷嘴的流动性,导致需要在流动性(喷嘴更大更好)和部件分辨率(喷嘴更小更好)之间权衡利弊。此外,打印部件内部存在的分层界限可能降低部件的导电性以及其他重要性能,例如机械强度。应通过优化打印参数来最大程度降低这些影响。

构建新一代导电性

导电塑料为新一代电气和电子产品提供更轻巧、更节省成本的连接解决方案。TE 的企业技术中心材料小组提供高性能导电塑料以及注塑成型、挤塑和 3D 打印方面的先进加工专业技术的专有平台。在 TE,我们帮助客户构建新一代变革性技术。