Principios de operación

Explora los conceptos fundamentales que son importantes para entender las celdas de carga y analiza las características críticas de rendimiento y los aspectos a considerar sobre el medioambiente.

Los fundamentos de las celdas de carga cubren los principios básicos que influyen en la selección y aplicación de los sensores. Los aspectos clave a considerar incluyen si la celda de carga mide fuerzas de compresión o tracción, si está diseñada para cargas estáticas que cambian lentamente o cargas dinámicas con fluctuaciones rápidas, y si admite configuraciones de uno o múltiples ejes. Comprender estos conceptos básicos es esencial para garantizar un rendimiento preciso y confiable en todas las aplicaciones.

Compresión vs. tensión

Las celdas de carga miden la fuerza, y el tipo de fuerza (compresión o tensión) determina las opciones de diseño, instalación y aplicación.

Las celdas de carga de compresión miden la fuerza cuando la carga se aplica hacia ellas generando una fuerza de compresión. Esto es típico en las básculas de camiones y plataformas industriales o de tanques, en las que la celda de carga está montada bajo una estructura o plataforma.

Ventajas:

- Instalación sencilla para cargas estáticas

- Existen modelos de alta capacidad

Riesgos de error:

- Distribución desigual de la carga

Las celdas de carga de tensión miden la fuerza cuando la carga se aleja de la celda provocando una fuerza de tracción. El monitoreo de las básculas de las grúas y la medición de la tensión de los cables son aplicaciones habituales para estas celdas, en las que la celda se coloca en línea con la trayectoria de la carga.

Ventajas:

- Ideal para cargas suspendidas

- Pueden medir fuerzas dinámicas en sistemas de elevación

Riesgos de error:

- Carga lateral o desalineación

Las celdas de carga combinadas pueden medir tanto la tensión como la compresión. Estos sensores son útiles para probar máquinas o materiales.

Las celdas de carga en la medición del par son más complicadas porque en lugar de medir una única fuerza axial, los sensores de par (celdas de carga rotativas) miden la deformación por corte debida a la torsión. Cuando se une a un eje en ángulos de 45°, una galga experimenta tensión mientras que la diagonal opuesta sufre compresión. En este caso, el puente extensométrico utiliza tensiones opuestas para producir una señal diferencial proporcional al par.

Para seleccionar el factor de forma correcto de la celda de carga, primero hay que identificar el tipo de fuerza que requiere la aplicación. Cada tipo de fuerza favorece diseños y tecnologías de detección específicas que influyen en la precisión, la complejidad de la instalación y la idoneidad para cargas estáticas o dinámicas.

Mediciones estáticas vs. dinámicas

Las mediciones estáticas se aplican a cargas que permanecen constantes o cambian muy lentamente con el tiempo. Una báscula de camiones y una celda de carga que mide un tanque estacionario son algunos ejemplos. Por el contrario, las mediciones dinámicas implican fuerzas que cambian rápidamente debido al movimiento, la vibración o el impacto.

Las aplicaciones que suelen medir estas cargas dinámicas son las pruebas de choque y el monitoreo de robots. Distinguir entre condiciones estáticas y dinámicas influye en la selección de la celda de carga, el acondicionamiento de la señal y los requisitos de precisión. Las aplicaciones estáticas dan prioridad a la estabilidad a largo plazo y a una fluencia mínima, mientras que las aplicaciones dinámicas exigen una respuesta rápida, una alta frecuencia natural y un filtrado eficaz del ruido para captar con precisión las fuerzas transitorias.

Las aplicaciones de carga dinámica exigen más que solo una detección de alta velocidad, también requieren una atención especial a la latencia y la conformidad mecánica. La latencia es el retraso entre un cambio de fuerza y la salida del sensor, lo que puede afectar el monitoreo en tiempo real y la detección de picos en sistemas de movimiento rápido. La conformidad mecánica es la flexibilidad en la ruta de carga que absorbe energía, retrasa el tiempo de estabilización y distorsiona mediciones cuando hay cambios rápidos de carga. Minimizar ambos factores es esencial para lograr un rendimiento preciso y de gran ancho de banda.

Celdas de carga de un eje vs. multieje

Las celdas de carga están diseñadas para medir fuerza, pero según la complejidad de la aplicación, pueden requerirse sensores de un solo eje o multieje. Comprender las diferencias entre ellos y saber cuándo utilizar uno u otro tiene un gran impacto en el éxito de la implementación.

| Característica | Un eje | Multieje |

|---|---|---|

| Medición | Un eje (tensión o compresión) | Múltiples ejes (X, Y, Z) y, en ocasiones, par |

| Prioridad de rendimiento | Precisión en una trayectoria de carga bien definida | Análisis completo del vector de fuerza; mínimos errores fuera del eje. |

| Cuándo elegir | Dirección de carga predecible; aplicaciones sensibles al costo. | Sistemas complejos; robótica; aeroespacial. |

| Ventajas | Instalación sencilla; bajo costo; tamaño pequeño. | Captura el perfil de carga completo; reduce los errores fuera del eje. |

| Restricciones | Sensible a los errores fuera del eje; no mide momentos. | Mayor costo; calibración y procesamiento de señales complejos. |

| Complejidad de la calibración | Básica; calibración en fábrica o en campo. | Avanzada; se requiere calibración multipunto. |

| Impacto en los costos | Bajo a moderado | Alto |

| Aplicaciones típicas | Sistemas de pesaje; grúas; pruebas de materiales. | Actuadores robóticos; monitoreo estructural aeroespacial; biomecánica. |

Las características de rendimiento describen la eficacia con la que funciona una celda de carga en condiciones reales e incluyen varios factores clave. La exactitud y la precisión determinan la calidad de la medición, mientras que el tiempo de respuesta afecta a la rapidez con la que el sensor reacciona a los cambios de carga. La calibración y la deriva influyen en la estabilidad de las mediciones a largo plazo, mientras que la vida útil y la confiabilidad reflejan la durabilidad de las celdas de carga bajo estrés mecánico y ambiental. Las limitaciones de tamaño y peso también afectan la integración, especialmente en sistemas compactos o móviles. Comprender estas características ayuda a definir los requisitos técnicos y operativos para una implementación exitosa.

Exactitud y precisión

Exactitud y precisión

Tanto la exactitud como la precisión son criterios de medición esenciales para el rendimiento de las celdas de carga, pero representan dimensiones diferentes de la calidad de la medición.

- La precisión describe la cantidad de error entre la salida medida y el valor real de la carga aplicada.

- La precisión se refiere a la repetibilidad de las mediciones en condiciones idénticas, independientemente de cuán cerca estén del valor real.

Ejemplo:

- Si se aplica una fuerza de 100 libras y la celda de carga lee 99.9 libras, esto se consideraría alta precisión.

- Las mediciones repetidas oscilan entre 100.1 lbs y 99.6 lbs, lo que se consideraría una gran exactitud y precisión.

- Las mediciones repetidas oscilan entre 101.5 lbs y 98.0 lbs, lo que no se consideraría ni exacto ni preciso.

| Especificación | Valor típico | Descripción | Impacto en la aplicación |

|---|---|---|---|

| Precisión | ±1.0 % FS | Desviación del valor real de la carga aplicada. | Determina la idoneidad para tareas de precisión como cerrar, pesar o verificar la fuerza. |

| Linealidad e histéresis combinadas | ±1.0 % FS | Error combinado por no linealidad e histéresis. | Afecta a la repetibilidad y la consistencia en entornos de carga cíclica o bidireccional. |

| Cambio cero (por °C) | ±0.05% FS/°C | Cambio en la salida cero debido a la variación de temperatura. | Fundamental para instalaciones al aire libre o con variaciones térmicas; afecta la estabilidad de la línea de base. |

| Cambio de sensibilidad (por °C) | ±0.05% FS/°C | Cambio en la sensibilidad debido a la variación de la temperatura. | Afecta la precisión de escala en entornos con fluctuaciones y puede requerir compensación. |

Fuentes de error:

Existen varios factores (mecánicos, ambientales y eléctricos) que pueden degradar la exactitud y precisión de las celdas de carga, cada uno de los cuales requiere una mitigación específica.

- Las inconsistencias mecánicas, como la sobrecarga, la carga lateral y un montaje deficiente, pueden distorsionar las lecturas de los medidores de tensión o provocar concentraciones de tensión. La deformación, es decir, la deriva gradual de la salida bajo una carga constante, es otro problema, especialmente en sistemas que carecen de una compensación adecuada.

- Las influencias ambientales, como las fluctuaciones de temperatura, la humedad y las interferencias electromagnéticas, pueden degradar el rendimiento.

- El ruido de la señal, la resistencia del cable y los voltajes de excitación inestables afectan la confiabilidad de la medición.

Desde el punto de vista de la calibración, las celdas de carga pueden presentar no linealidad, histéresis, desplazamientos del equilibrio cero y límites de resolución. Esto afecta la consistencia y precisión a la hora de convertir la fuerza en señales eléctricas. Una instalación adecuada, un blindaje correcto y una calibración periódica son fundamentales para minimizar los errores y garantizar un rendimiento confiable, independientemente de la aplicación.

Impacto de la tecnología

Para comprender cómo se pueden manifestar estos errores en las diferentes tecnologías, comparamos las características de exactitud y precisión de cuatro tecnologías comunes de celdas de carga, junto con los factores clave que influyen en su rendimiento en diversas condiciones de funcionamiento.

| Tecnología | Precisión | Precisión | Factores que influyen |

|---|---|---|---|

| Galga extensiométrica | Moderada | Alta | Deformación lenta del adhesivo; deriva por temperatura; histéresis; fatiga mecánica; frecuencia de calibración |

| Capacitiva | Alta | De moderada a alta | Estabilidad dieléctrica; humedad; contaminación; blindaje EMI; alineación mecánica |

| Piezoresistiva | Alta | Muy alta | Empaque; encapsulación; sensibilidad a la temperatura; alineación mecánica |

| Hidráulica | Baja a moderada | Baja a moderada | Cambios en la viscosidad del fluido; desgaste mecánico; integridad de sello; fluctuaciones de la presión ambiental |

Influencia del factor de forma

Más allá de la tecnología de detección, el tamaño físico y el diseño de una celda de carga pueden afectar significativamente su rendimiento. Las celdas de carga en miniatura, aunque son ideales para aplicaciones con limitaciones de espacio, son más susceptibles a errores de montaje, cargas fuera del eje y efectos térmicos. Por el contrario, las celdas de carga más grandes ofrecen mayor estabilidad y resistencia a las influencias ambientales, pero pueden presentar dificultades en cuanto a la respuesta dinámica y la complejidad de la instalación. Independientemente del tamaño, el diseño y la configuración de montaje, como lo plano de la superficie, la alineación y la trayectoria de la carga, afectan de manera crítica la forma en que se mide la deformación. Esto hace que una instalación adecuada y una integración del diseño sean esenciales para un rendimiento confiable.

Tiempo de respuesta

La velocidad a la que una celda de carga reacciona a los cambios en la fuerza aplicada, conocida como tiempo de respuesta, es una métrica de rendimiento fundamental tanto en aplicaciones industriales como de precisión. Determina no solo la rapidez con la que se capturan los datos, sino también la precisión con la que estos reflejan la dinámica del mundo real. En el empaque a alta velocidad, por ejemplo, una respuesta lenta puede causar que se pierdan lecturas de peso. En sistemas críticos para la seguridad, como grúas o recipientes a presión, la detección tardía de sobrecargas puede comprometer la seguridad de los operadores o el cumplimiento de la normativa.

El tiempo de respuesta se caracteriza por tres parámetros interrelacionados:

- Tiempo de subida: tiempo necesario para que la señal alcance un porcentaje específico de su valor final una vez aplicada una carga.

- Tiempo de estabilización: el tiempo necesario para que la señal se estabilice dentro de un rango de tolerancia definido después de una perturbación.

- Ancho de banda: rango de frecuencia (en Hz) en el que la celda de carga puede responder con precisión a entradas dinámicas. Un mayor ancho de banda permite una respuesta más rápida y un mejor seguimiento de las fuerzas transitorias u oscilantes.

Estos parámetros suelen especificarse en normas internacionales como EN 45501, OIML R60 y ASTM E74, que definen los límites de rendimiento y los métodos de prueba para el pesaje dinámico y la medición de fuerzas.

Efectos de la tecnología en el tiempo de respuesta

Comparación de los tiempos de respuesta típicos de cuatro tipos comunes de celdas de carga, destacando su velocidad relativa y su idoneidad para diversas aplicaciones.

| Tecnología | Tiempo de respuesta típico | Rendimiento dinámico | Notas |

|---|---|---|---|

| Galga extensiométrica | 10 - 100 ms | Moderado | Muy dependiente del acondicionamiento de la señal y la amortiguación mecánica |

| Capacitiva | < 10ms | Rápido | Respuesta eléctrica rápida; sensible al ruido ambiental |

| Piezoresistiva | < 5ms | Muy rápido | Excelente para mediciones dinámicas; retraso mínimo |

| Hidráulica | > 100ms | Lento | La inercia del fluido y el amortiguamiento reducen la velocidad de respuesta; ideal para cargas estáticas. |

Factores físicos que afectan el tiempo de respuesta de las celdas de carga

El comportamiento mecánico de la celda de carga y su instalación tienen un impacto significativo en el tiempo de respuesta. La siguiente tabla resume los factores físicos clave que afectan el tiempo de respuesta.

| Factor | Impacto en el tiempo de respuesta | Descripción del efecto | Implicaciones de ingeniería |

|---|---|---|---|

| Amortiguación mecánica | Añadir amortiguación mecánica puede reducir el tiempo de respuesta | Absorbe energía y reduce el tiempo de estabilización mecánica, minimizando las oscilaciones y el sobrepaso | Utiliza una amortiguación mínima para cargas dinámicas. Aplica amortiguación para mayor estabilidad en aplicaciones estáticas |

| Rigidez | El aumento de la rigidez acelera la respuesta | Mayor rigidez acelera el tiempo de estabilización y reduce el retraso estructural. | Mayor rigidez acelera el tiempo de estabilización y reduce el retraso estructural. |

| Masa | Mayor masa reduce la velocidad de respuesta. | Mayor inercia resiste cambios rápidos de movimiento o de fuerza. | Reducir la masa mejora la respuesta dinámica, pero puede comprometer la durabilidad o la capacidad de sobrecarga |

| Montaje y empaque | El montaje flexible y vibrante desestabiliza la respuesta | El montaje rígido y alineado mejora la transmisión de la tensión; las configuraciones suaves o desalineadas la retrasan | Asegura un montaje rígido y aislado de las vibraciones; evita las interfaces flexibles o térmicamente inestables |

| Dinámica de carga | La dinámica de carga determina los requisitos de velocidad | Las cargas que cambian rápidamente requieren una estabilización rápida de la señal | Ajusta el ancho de banda del sensor al ritmo de carga esperado; evita el filtrado excesivo en aplicaciones dinámicas. |

| Medioambiente | Normalmente reduce la velocidad de respuesta | La deriva de temperatura, la vibración y la contaminación pueden distorsionar o retrasar la estabilización de la señal | Requiere compensación (por ejemplo, blindaje, sensores de temperatura) para mantener una respuesta confiable |

| Factor de forma | Los factores de forma más grandes reducen la velocidad de respuesta | Los diseños más grandes o más flexibles amortiguan o retrasan la transmisión de la señal | Utiliza diseños compactos y simétricos para obtener una respuesta mecánica más rápida; evita los voladizos excesivos. |

Factores eléctricos que afectan el tiempo de respuesta de las celdas de carga

Factores eléctricos clave que influyen en el tiempo de respuesta de las celdas de carga. Estos elementos afectan la rapidez y confiabilidad con la que una celda de carga puede detectar y transmitir cambios en la fuerza, lo que tiene implicaciones directas en el diseño y el rendimiento del sistema en aplicaciones dinámicas.

| Factor | Impacto en el tiempo de respuesta | Descripción del efecto | Implicaciones de ingeniería |

|---|---|---|---|

| Propiedades del material del sensor | Establece la velocidad de referencia | Determina la rapidez con la que el elemento sensor reacciona ante la tensión o la presión | Elige materiales de reacción rápida; evita las sustancias a base de fluidos. |

| Circuito de acondicionamiento de señales | Puede aumentar o disminuir la respuesta | Los filtros, amplificadores y convertidores analógico-digitales pueden introducir latencia o mejorar la claridad. | Optimiza el ancho de banda frente al ruido; evita el filtrado excesivo en sistemas dinámicos. |

| Aspectos medioambientales | Pueden desestabilizar la respuesta | La temperatura, la humedad y las interferencias electromagnéticas pueden provocar desviaciones o fluctuaciones | Protege los componentes electrónicos; utiliza compensación de temperatura y recubrimientos conformados |

| Sensibilidad al ruido eléctrico | Las celdas de carga hipersensibles pueden demorar o corromper las señales | El ruido puede enmascarar los cambios reales en la señal o retrasar la detección | Utiliza entradas diferenciales, blindaje y amplificadores de bajo ruido |

Calibración y deriva

Métodos de calibración

La calibración de las celdas de carga se puede realizar en fábrica o en el campo; cada método tiene diferentes propósitos.

- Calibración de fábrica: realizada en condiciones controladas utilizando estándares trazables y equipos de precisión. Esto proporciona una base confiable para la precisión y, a menudo, integra los datos de calibración en los sistemas digitales. Sin embargo, no considera factores propios del montaje, como el esfuerzo aplicado en la instalación o la variabilidad ambiental.

- Calibración de campo: se realiza en sitio después de la instalación para ajustarla a las condiciones reales. Puede incluir pesos de prueba certificados, calibración por desviación o ajuste por software, y es clave para mantener la precisión a lo largo del tiempo, sobre todo después de sobrecargas o cambios ambientales.

Mientras que la calibración de fábrica ofrece una alta precisión y trazabilidad, la calibración en campo puede proporcionar un rendimiento confiable en el lugar de instalación. Muchas aplicaciones se benefician de un enfoque híbrido, que se basa en la calibración de fábrica para la configuración inicial y utiliza la calibración de campo para la verificación y el ajuste continuos. La elección depende de la sensibilidad de la aplicación a los factores ambientales, los requisitos normativos y la necesidad de recalibración dinámica.

Deriva a lo largo del tiempo

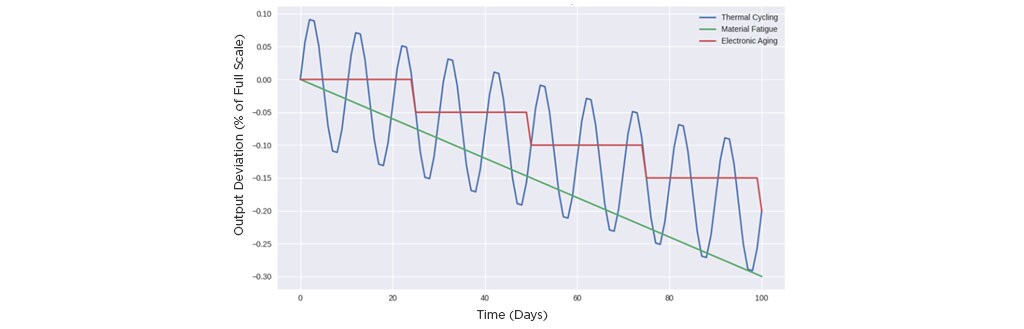

Las desviaciones graduales en la salida de la celda de carga pueden comprometer tanto la precisión de la medición como la estabilidad de la calibración. Puede ser consecuencia de ciclos térmicos, fatiga del material o envejecimiento electrónico. Cada uno de ellos introduce cambios sutiles pero acumulativos en el equilibrio cero, la sensibilidad o la linealidad. Por ejemplo, las fluctuaciones térmicas repetidas pueden alterar la resistencia del medidor de tensión, mientras que la tensión mecánica prolongada puede provocar deformación o cambios microestructurales en el elemento sensor. Los componentes electrónicos, como los amplificadores y los ADC, también pueden degradarse, lo que afecta la fidelidad de la señal. Estos efectos suelen tardar en manifestarse y son difíciles de detectar sin una recalibración periódica. Este gráfico ilustra cómo los mecanismos de deriva (térmicos, mecánicos y electrónicos) se acumulan con el tiempo si no se realiza una recalibración.

Deriva de la celda de carga a lo largo del tiempo según el tipo de influencia

Comparación de tecnologías

Calibración y deriva mediante tecnología de celdas de carga

La siguiente tabla destaca el impacto relativo de la estabilidad de la calibración y la susceptibilidad a la deriva en las tecnologías comunes de celdas de carga. Identifica qué influencias son más frecuentes para cada tipo y recomienda la calibración cuando sea necesario. El objetivo es respaldar estrategias de selección y mantenimiento informadas que se basans en las exigencias de la aplicación y los objetivos de rendimiento a largo plazo.

| Tecnología | Estabilidad de la calibración | Susceptibilidad a la deriva | Influencia dominante de la deriva | Recomendación para la calibración en campo |

|---|---|---|---|---|

| Galga extensiométrica | Moderada | Moderada | Ciclos térmicos; fatiga | Sí, instalación sensible |

| Capacitiva | Alta | Moderada | Efectos térmicos; interferencia electromagnética | Recomendado para ajuste de ruido |

| Piezoresistiva | Alta | Baja | Envejecimiento electrónico | Rara vez: electrónica estable |

| Hidráulica | Baja | Alta | Deformación mecánica lenta; envejecimiento del fluido | Sí, recalibración frecuente |

Mejores prácticas

Para garantizar la precisión y confiabilidad a largo plazo, las mejores prácticas para manejar la calibración y la deriva comienzan con la selección del método de calibración adecuado en función de la aplicación y la tecnología. La calibración de fábrica proporciona una precisión básica, mientras que la calibración de campo tiene en cuenta las influencias específicas de la instalación. En aplicaciones dinámicas o de alto riesgo, los intervalos de recalibración periódicos deben basarse en la frecuencia de carga, la exposición ambiental y los requisitos normativos.

Cuando hay ciclos térmicos, vibraciones o interferencias electromagnéticas, la compensación ambiental puede reducir significativamente la deriva. En sistemas críticos para la seguridad o condiciones de funcionamiento adversas, la detección redundante (por ejemplo, celdas de carga dobles o canales de medición paralelos) añade tolerancia a fallas y detección temprana de desviaciones en la calibración o fallas en los sensores. En conjunto, estas estrategias conforman un marco sólido para mantener la integridad de las mediciones a lo largo del tiempo.

Vida útil y confiabilidad

Comprender los factores que influyen en la vida útil y la confiabilidad de las celdas de carga es útil para seleccionar la tecnología adecuada y mantener el rendimiento a largo plazo. En esta sección se examina cómo la fatiga mecánica, el estrés ambiental, el diseño

y los modos de falla interactúan en los diferentes tipos de celdas de carga, lo que proporciona una base para tomar decisiones informadas sobre el mantenimiento y las especificaciones.

Fatiga mecánica y estrés ambiental

La fatiga mecánica y el estrés ambiental son factores críticos que afectan directamente a la vida útil y la confiabilidad de las celdas de carga. Los ciclos de carga repetidos, especialmente aquellos que se acercan a la capacidad nominal de la celda, pueden provocar cambios microestructurales en el elemento sensor. Esto puede provocar una pérdida gradual de sensibilidad o una deformación permanente. El efecto de esta fatiga se intensifica en entornos con altas vibracioneimpactos o perfiles de carga inconsistentes. Al mismo tiempo, factores ambientales como las fluctuaciones de temperatura, la humedad y la exposición a sustancias corrosivas pueden degradar los adhesivos de los medidores de tensión, alterar la resistencia eléctrica y acelerar el envejecimiento de los componentes electrónicos. Con el tiempo, la suma de estos factores aumenta la probabilidad de deriva, inestabilidad en la señal o falla. Esto hace que la calibración proactiva y los elementos de diseño de protección sean esenciales para mantener la integridad de las mediciones a largo plazo. Estos factores de estrés varían en cuanto a su impacto dependiendo de la tecnología de celda de carga utilizada.

Comparación de tecnologías

Vida útil y confiabilidad gracias a la tecnología de celdas de carga

En esta tabla, se presenta una visión general comparativa del rendimiento de las diferentes tecnologías de celdas de carga a lo largo del tiempo, especialmente bajo estrés mecánico y ambiental. Destaca la vida útil prevista, la confiabilidad y otros factores que ofrecen una referencia práctica para seleccionar sensores en función de la durabilidad y las necesidades de mantenimiento.

| Tecnología | Vida útil típica | Confiabilidad en condiciones extremas | Susceptibilidad a la deriva | Necesidades de mantenimiento | Notas sobre los modos de falla |

|---|---|---|---|---|---|

| Galga extensiométrica | 5 - 10 años | Moderada | Moderada (térmico, fatiga) | Recalibración periódica | Degradación del adhesivo, grietas por fatiga |

| Capacitiva | 10 - 15 años | Alta | Baja - moderada (EMI, temperatura) | Ajuste ocasional | Sensible al ruido eléctrico |

| Piezoresistiva | 10 - 20 años | Alta | Baja (envejecimiento de la electrónica) | Mínimos | Estable a menos que se exponga a condiciones extremas |

| Hidráulica | 5 - 10 años | Bajo a moderado | Alta (envejecimiento del fluido, deformación lenta) | Calibración frecuente | Desgaste de los sellos, degradación de los fluidos |

Modos de falla

Las celdas de carga están sujetas a varios modos de falla que pueden comprometer la precisión de las mediciones y la confiabilidad del sistema con el paso del tiempo.

- La rotura de los cables suele estar causada por vibraciones, flexiones o un mal alivio de tensión, lo que puede provocar señales intermitentes o la pérdida total de la salida, especialmente en instalaciones con movimientos frecuentes o expansión térmica.

- La degradación de los sellos es habitual en las celdas de carga hidráulicas y expuestas al medio ambiente, ya que las fugas en los sellos permiten que la humedad o los contaminantes entren en la carcasa del sensor. Esto acelera la inestabilidad eléctrica y la corrosión.

- La fatiga del diafragma se encuentra típicamente en diseños con galgas extensométricas y piezorresistivos. La fatiga del diafragma es el resultado de ciclos repetidos que debilitan gradualmente el elemento sensor. La fatiga puede provocar deriva, histéresis o ruptura.

Identificar estos modos de falla de forma temprana mediante inspecciones rutinarias y supervisión de señales es esencial para mantener mediciones de carga seguras y precisas. Más allá del diseño material y eléctrico, la configuración física también desempeña un papel fundamental en la confiabilidad a largo plazo.

Aspectos a considerar sobre el factor de forma

El factor de forma desempeña un papel fundamental a la hora de determinar la vida útil y la confiabilidad de las celdas de carga, especialmente cuando se enfrentan a limitaciones de espacio, cargas dinámicas o condiciones adversas. Los diseños compactos pueden ofrecer flexibilidad de instalación, pero a menudo sacrifican la robustez mecánica, lo que los hace más susceptibles a la fatiga o al estrés térmico. Los factores de forma más grandes permiten diafragmas más gruesos, una mejor distribución de la tensión y una mejor disipación del calor, lo que puede prolongar la vida útil y reducir la deriva. Además, la orientación y la configuración de montaje (compresión frente a tensión; brida vs roscas) pueden influir en la resistencia de la celda de carga a las vibraciones, los impactos y el deterioro de los sellos.

Los sensores de película delgada, aunque son compactos y sensibles, pueden ser más vulnerables al daño superficial y a la fatiga que los sensores voluminosos, que ofrecen una mayor resistencia mecánica. Del mismo modo, los elementos sensores integrados proporcionan una mejor protección contra los factores de estrés medioambiental en comparación con los diseños expuestos, que son más accesibles pero propensos a la contaminación y al desgaste.

Seleccionar un factor de forma que se adapte tanto a las exigencias mecánicas como a la exposición ambiental es esencial para maximizar el rendimiento a largo plazo y minimizar el riesgo de fallas.

Restricciones

El rendimiento de la integración y la adecuación a la aplicación dependen directamente del tamaño y el peso de los componentes. En los sistemas compactos, minimizar el espacio ocupado por la celda de carga requiere una optimización cuidadosa de la colocación de las galgas extensiométricas, el acondicionamiento de la señal y el diseño mecánico para preservar la sensibilidad y la linealidad. Las celdas de carga más pequeñas son más vulnerables a las complicaciones derivadas de la carga fuera del eje y la deriva térmica. Esto requiere mejor estrategias de compensación y un mecanizado de precisión. La reducción de peso es igualmente importante en aplicaciones dinámicas o móviles, donde un aumento de la masa puede incrementar la inercia, reducir la capacidad de respuesta o distorsionar la transmisión de fuerza. Los ingenieros deben equilibrar estas limitaciones con la integridad estructural, asegurándose de que las restricciones de tamaño y peso no comprometan la protección contra sobrecargas ni la estabilidad a largo plazo. El reto reside, en última instancia, en diseñar celdas de carga que proporcionen mediciones precisas y repetibles, al tiempo que se ajustan a las limitaciones de espacio y de masa del sistema.

Impacto en la miniaturización

Estas compensaciones entre tamaño, peso y rendimiento exigen una evaluación cuidadosa por parte de ingenieros que desarrollan celdas de carga miniaturizadas para aplicaciones médicas y aeroespaciales. Estos sectores dan prioridad a los componentes compactos y ligeros para cumplir con estrictas restricciones espaciales y operativas, pero hacerlo puede plantear retos en cuanto a precisión, durabilidad e integración. Por ejemplo:

- Dispositivos médicos: Los dispositivos de diagnóstico implantables o portátiles requieren celdas de carga ultrapequeñas que mantengan una alta sensibilidad. Sin embargo, la miniaturización puede reducir la superficie del medidor de tensión, lo que aumenta el ruido y limita la resolución.

- Sistemas aeroespaciales: El ahorro de peso es fundamental para la eficiencia del combustible y la maximización de la carga útil, pero las celdas de carga más pequeñas pueden sufrir una reducción de la capacidad de sobrecarga y un aumento de los impactos debidos a las vibraciones y los ciclos térmicos.

- Selección de materiales: Las aleaciones ligeras o los compuestos pueden reducir la masa, pero plantean retos en cuanto a la resistencia a la fatiga o la estabilidad a largo plazo bajo cargas cíclicas.

- Integridad de señal: Los cables más cortos y los empaques más compactos pueden aumentar la interferencia electromagnética, lo que requiere un blindaje o un acondicionamiento de la señal avanzado.

| Sector | Restricciones de tamaño | Restricciones de peso | Compromisos en el rendimiento | Estrategias de mitigación |

|---|---|---|---|---|

| Medicina | Debe caber en dispositivos portátiles o implantables | Tamaño mínimo para evitar molestias al paciente o que el dispositivo sea voluminoso | Área reducida de la galga extensiométrica, aumento del ruido, resolución limitada | Uso de tecnología MEMS, acondicionamiento avanzado de señales, mecanizado de precisión |

| Aeroespacio | Debe integrarse en ensambles compactos y multifuncionales | Fundamental para la eficiencia del combustible y la optimización de la carga útil | Menor capacidad de sobrecarga, mayor sensibilidad a las vibraciones, deriva térmica | Aleaciones ligeras, amortiguación de vibraciones, algoritmos de compensación térmica |

Estas compensaciones deben equilibrarse estratégicamente para garantizar una medición confiable de la fuerza sin comprometer el rendimiento crítico de la misión.

Comparación de tecnologías

Restricciones de tamaño y peso

Las distintas tecnologías de celdas de carga responden de forma diferente a las limitaciones de tamaño y peso, lo que influye en su adecuación para aplicaciones específicas. La siguiente tabla compara cómo las compensaciones de diseño, los límites de miniaturización, las exigencias estructurales y la complejidad de la integración determinan el rendimiento de las distintas tecnologías. Comprender estas diferencias ayuda a los ingenieros a seleccionar la solución de detección más adecuada para entornos en los que el espacio y la masa son factores fundamentales.

| Tecnología | Restricciones de tamaño | Restricciones de peso | Aplicaciones típicas |

|---|---|---|---|

| Galga extensiométrica | Miniaturización moderada posible; limitada por la colocación del calibre y la unión. | Se pueden realizar diseños ligeros; aún se requiere soporte estructural | Básculas industriales, aeroespacial, robótica |

| Capacitiva | Altamente adaptable a la miniaturización; ideal para MEMS y dispositivos a microescala | Extremadamente ligero; ideal para tecnología portátil | Dispositivos médicos, electrónica de consumo |

| Piezoresistiva | Posibilidad de integración compacta; sensible a las tensiones del empaque | Ligero, pero requiere una carcasa estable para reducir la deriva | Sensores biomédicos, sensores de presión automotrices |

| Hidráulica | Voluminoso debido a las cámaras de fluido y los enlaces mecánicos | Más pesado por naturaleza; no son ideales para sistemas móviles o sensibles al peso | Monitoreo industrial y estructural de alto rendimiento |

Comparación de factores de forma

Restricciones de tamaño y peso

En la tabla a continuación, se presenta un desglose visual de cómo los factores de forma comunes de las celdas de carga, como las tipo pancake, S-beam, cilíndrica y tensión o compresión, influyen en las restricciones de tamaño y peso en el diseño y las aplicaciones.

| Tecnología | Aspectos a considerar sobre el tamaño | Aspectos a considerar sobre el peso | Casos de uso típicos |

|---|---|---|---|

| Pancake (perfil bajo) | Diámetro amplio con altura mínima; ideal para espacios verticales reducidos. | Por lo general, son ligeros, pero pueden requerir placas de montaje para mayor estabilidad. | Aeroespacial, robótica, automatización industrial. |

| S-Beam | Compacta y simétrica; fácil de integrar en ensambles pequeños | Ligera y versátil; ideal para sistemas portátiles | Dispositivos médicos, pruebas de materiales, tensión o compresión a pequeña escala |

| Cilíndrica | Perfil cilíndrico más alto; requiere mayor espacio vertical | Más pesada debido a su carcasa robusta; optimizada para cargas de gran capacidad | Monitoreo estructural, pesaje industrial de alto rendimiento |

| Tensión o compresión | Varía ampliamente; a menudo para trayectorias de carga axial con una área lateral mínima | El peso depende de la capacidad; hay opciones de perfil bajo disponibles para aplicaciones móviles | Básculas para grúas, señal del actuador, enlaces aeroespaciales |

Condiciones medioambientales

Definir los requisitos medioambientales es fundamental para garantizar la confiabilidad y la seguridad de las celdas de carga. Las clasificaciones medioambientales pueden influir en el rendimiento, la vida útil y la precisión a largo plazo en condiciones reales. Estos factores suelen determinar la confiabilidad a largo plazo más que la propia tecnología de detección. Las siguientes subsecciones describen los aspectos a considerar más comunes.

Rango de temperatura

Es importante tener en cuenta todo el rango de temperaturas de funcionamiento de la aplicación de la celda de carga. Los cambios amplios de temperatura generan deriva térmica y desplazamiento de cero, lo que reduce la precisión. Aplicaciones como el pesaje al aire libre o los sistemas aeroespaciales requieren sensores con compensación de temperatura o recintos climatizados.

Protección contra ingreso (grado IP)

La humedad, el polvo y los productos químicos corrosivos degradan el rendimiento de los sensores y acortan la vida útil. Las carcasas con clasificación IP y los materiales resistentes a la corrosión, como el acero inoxidable o el aluminio anodizado, son esenciales para entornos extremos. El sellado hermético y el encapsulado epoxi protegen las galgas extensiométricas y los componentes electrónicos.

El grado de protección IP es un sistema de clasificación global estandarizado que indica el nivel de protección contra el polvo y el agua. La clasificación consta de las letras IP seguidas de 2 dígitos. El primer dígito indica el nivel de protección contra objetos sólidos.

| Dígito | Nivel de protección contra sólidos | Nivel de protección contra el agua |

|---|---|---|

| 0 | Ninguno | Sin protección |

| 1 | Objetos de más de 50 mm (2 pulgadas) | Goteo de agua (vertical) |

| 2 | Dedos, etc. de más de 12.5 mm (0.5 pulgadas) | Goteo de agua (hasta un ángulo de 15°) |

| 3 | Herramientas/cables de más de 2.5 mm (0.1 pulgadas) | Agua pulverizada (hasta un ángulo de 60°) |

| 4 | Cables pequeños de más de 1 mm (0.04 pulgadas) | Salpicaduras de agua (en cualquier dirección) |

| 5 | Protección contra el polvo (ingreso limitado) | Chorros de agua |

| 6 | Hermético al polvo (no ingreso) | Agua en chorros potentes |

| 7* | --- | Inmersión temporal (< 30 min) |

| 8* | --- | Inmersión continua (profundidad especificada) |

| 9* | --- | Chorros de agua de alta presión y alta temperatura |

*Nota: sólo los números del 0 al 6 se aplican a la primera cifra y del 0 al 9 a la segunda

Resistencia a la corrosión

Abordar la resistencia a la corrosión es importante para la durabilidad y confiabilidad de las celdas de carga. Esto es especialmente importante en entornos exteriores o en áreas con condiciones exigentes. El sellado hermético, las carcasas con clasificación IP y los materiales especiales pueden proporcionar a menudo una protección excelente. La selección del material también es importante para mitigar la posible corrosión.

Cuerpo de la celda de carga: El cuerpo de la celda de carga suele ser el elemento más vulnerable, ya que a menudo está en contacto directo con la humedad, los productos químicos, la niebla salina o los entornos ácidos.

- El acero inoxidable de alta aleación proporciona una gran resistencia a la corrosión para las aplicaciones más exigentes.

- El aluminio anodizado duro suele utilizarse para sistemas ligeros que requieren una resistencia moderada a la corrosión.

- Los recubrimientos protectores también pueden mejorar la durabilidad de las superficies del cuerpo de la celda de carga.

galgas extensiométricas: La exposición a la entrada de humedad es un grave factor de riesgo para las galgas extensiométricas. La corrosión puede tener un gran impacto en el funcionamiento de estos componentes.

- El sellado hermético de la cavidad de la galga extensiométrica ofrece un nivel de protección adicional.

- El encapsulado epoxi también brinda protección contra ingreso.

- Los sellos vidrio-metal también son bastante eficaces para este fin.

Conectores eléctricos: La corrosión en los puntos de conexión debida a la humedad o a la exposición a productos químicos puede afectar seriamente a la confiabilidad y precisión del sensor. Estos riesgos pueden mitigarse utilizando varios enfoques.

- Los cables blindados con cubiertas impermeables evitan que la humedad invada el punto de conexión.

- Se pueden especificar conectores con clasificación IP para interfaces selladas con el fin de minimizar el riesgo de corrosión.

Adhesivos de unión: Los adhesivos utilizados para unir las galgas extensiométricas al cuerpo pueden degradarse con el tiempo, lo que supone un riesgo importante de corrosión. Los adhesivos de unión de alto rendimiento clasificados por su resistencia química y térmica pueden ser bastante eficaces si su resistencia se dirige a los entornos difíciles propios de la aplicación.

Compatibilidad electromagnética

Las interferencias electromagnéticas pueden provocar desviaciones de la señal, ruido o fallas en los circuitos sensibles de las celdas de carga. Es importante considerar la protección contra interferencias electromagnéticas (EMI), interferencias de radiofrecuencia (RFI) y descargas electrostáticas (ESD) al seleccionar las celdas de carga. Las siguientes medidas pueden mejorar la seguridad de la señal, prolongar la vida útil de la celda de carga y confirmar el cumplimiento de normas en la industria.

- Cables blindados: Los cables de par trenzado con blindaje trenzado o de lámina, conectados a tierra en un extremo pueden ser eficaces para evitar interferencias en las líneas de señal.

- Jaula de Faraday: Las carcasas metálicas con sellos conductores actúan como una jaula de Faraday para bloquear las EMI/RFI externas.

- Filtros: Las cuentas de ferrita, los condensadores y los filtros de paso bajo en las líneas de señal y de alimentación suprimen el ruido de alta frecuencia y los picos de tensión.

- Puesta a tierra: La correcta conexión a tierra del cuerpo de la celda de carga, del blindaje del cable y del equipo de procesamiento de señales proporciona una vía de baja impedancia para las corrientes parásitas y las descargas estáticas.

- Circuitos de protección ESD: Los diodos TVS (supresión de tensiones transitorias) o los supresores de ESD en las líneas IO pueden reducir significativamente el riesgo de daños por descargas electrostáticas.

- Aislamiento eléctrico: El aislamiento óptico o basado en transformadores de los módulos de acondicionamiento de señales evita las interferencias conducidas entre la celda de carga y los sistemas de adquisición de datos.

- Las mejores prácticas en materia de PCB: El uso de trazas de impedancia controlada, planos de tierra y separación de rutas analógicas/digitales ayuda a minimizar la EMI interna y la diafonía.

Resistencia a impactos y vibraciones

Para las aplicaciones móviles, automotrices, aeroespaciales y de maquinaria industrial, la capacidad de tolerar impactos mecánicos y vibraciones sin degradar el rendimiento de la celda de carga es imprescindible. En estas aplicaciones, deben implementarse diseños resistentes o características de amortiguación de vibraciones siempre que sea factible.

Instalación y mantenimiento

Una instalación adecuada y un mantenimiento continuo son esenciales para obtener mediciones consistentes y confiables, y prolongar la vida útil de las celdas de carga. En esta sección se describen los aspectos clave a considerar sobre el montaje, el cableado, la calibración y la resolución de problemas comunes.

Aspectos clave a considerar sobre el montaje

- Confirma que la superficie de montaje sea plana, rígida y esté libre de contaminantes para evitar tensiones desiguales y cargas fuera del eje.

- Utiliza las especificaciones de par correctas para los pernos a fin de evitar la deformación de la celda de carga.

- Alinea la trayectoria de la carga con el eje del sensor para minimizar los errores de medición.

- Para aplicaciones dinámicas, integra aislamiento contra vibraciones o soportes con amortiguadores cuando sea necesario.

Cableado y acondicionamiento de señales

- Coloca los cables lejos de fuentes de ruido eléctrico como motores o líneas de alta tensión.

- Utiliza cables blindados de par trenzado para reducir las interferencias electromagnéticas (EMI)

- Mantén un alivio de tensión adecuado en los puntos de entrada de los cables para evitar la fatiga de los mismos.

- Verifica la puesta a tierra y el blindaje para asegurar la integridad de la señal.

Procedimientos de calibración

- Realiza una calibración de fábrica para obtener precisión inicial y trazabilidad.

- Realiza una calibración en campo después de la instalación para considerar la influencia del montaje y las condiciones ambientales.

- Utiliza pesas de prueba certificadas o métodos de calibración por desviación para la verificación.

- Programa una recalibración periódica en función de las exigencias de la aplicación (por ejemplo, cada 6-12 meses para cargas estáticas y con mayor frecuencia para sistemas dinámicos).

Modos de falla comunes y diagnóstico y solución de problemas

- Rotura de cable: A menudo causado por vibraciones o un mal alivio de tensión. Revisa los cables con regularidad y reemplaza los que estén dañados.

- Degradación de los sellos: La entrada de humedad puede provocar corrosión o inestabilidad en la señal. Revisa los sellos y reemplázalos si están dañados.

- Fatiga del diafragma: Las sobrecargas repetidas o las tensiones cíclicas pueden provocar desviaciones o fallas. Monitorea la salida para detectar señales de histéresis o deformación lenta.

- Ruido o deriva de la señal: Puede deberse a interferencias electromagnéticas, fluctuaciones de temperatura o conexiones sueltas. Verifica el blindaje, la conexión a tierra y la integridad de los conectores.

Mejores prácticas: Realiza inspecciones rutinarias, mantén un registro de calibración y anota todas las actividades de mantenimiento. La detección temprana de anomalías puede evitar costosos tiempos de inactividad y garantizar la confiabilidad a largo plazo.