Grundlagen der Wägezelle

Erkunden Sie die grundlegenden Konzepte, die für das Verständnis von Wägezellen entscheidend sind, und erfahren Sie mehr über zentrale Leistungsmerkmale sowie Umgebungsfaktoren, die ihre Funktion beeinflussen.

Die Grundlagen von Wägezellen (Kraftmesszellen) vermitteln die grundlegenden Prinzipien, die die Sensorauswahl und den Einsatz beeinflussen. Zu den wichtigsten Kriterien zählen, ob der Kraftaufnehmer Druck- oder Zugkräfte misst, ob er für statische Lasten mit langsamen Änderungen oder für dynamische Lasten mit schnellen Schwankungen ausgelegt ist und ob er Einzelachsen- oder Mehrachsenkonfigurationen unterstützt. Das Verständnis dieser grundlegenden Konzepte ist entscheidend, um in allen Anwendungen eine genaue und zuverlässige Leistung sicherzustellen.

Druckkraft- vs. Zugkraft-Wägezellen

Wägezellen messen Kraft, und die Art der Kraft (Druck oder Zug) bestimmt die Anforderungen an Design, Montage und Anwendung.

Druckwägezellen messen die Kraft, wenn die Last auf sie einwirkt und eine Druckkraft erzeugt. Dies ist typisch bei Lkw- und Industrieplattform- oder Tankwaagen, bei denen die Wägezelle unter einer Struktur oder Plattform montiert ist.

Vorteile:

- Einfache Installation für statische Lasten

- Optionen mit hoher Kapazität verfügbar

Fehlerquellen:

- Ungleichmäßige Lastverteilung

Zugkraft-Wägezellen messen die Kraft, wenn die Last von der Wägezelle wegzieht und dadurch eine Zugkraft erzeugt. Typische Anwendungen sind Kranwaagen und die Messung von Seilspannungen, bei denen die Wägezelle in der Lastlinie angeordnet ist.

Vorteile:

- Geeignet für hängende Lasten

- Kann dynamische Kräfte in Hebesystemen messen

Fehlerquellen:

- Seitenkräfte oder Fehlausrichtung

Kombinierte Wägezellen können sowohl Zug- als auch Druckkräfte messen. Diese Sensoren werden häufig in Prüfmaschinen oder bei Materialtests eingesetzt. Diese Sensoren werden häufig in Prüfmaschinen oder bei Materialtests eingesetzt.

Wägezellen zur Drehmomentmessung sind komplizierter, da sie nicht eine einzelne axiale Kraft erfassen, sondern die Scherdehnung infolge einer Torsion messen. Wenn Dehnungsmessstreifen in einem Winkel von 45° auf einer Welle angebracht werden, erfährt der eine Streifen Zug, während der gegenüberliegende diagonal angeordnete Streifen Druck erfährt. In diesem Fall nutzt die Messbrücke die entgegengesetzten Dehnungen, um ein differentielles Signal zu erzeugen, das proportional zum Drehmoment ist.

Die Auswahl der richtigen Bauform einer Messzelle beginnt mit der Bestimmung der Kraftart, die von der jeweiligen Anwendung erfordert wird. Jede Kraftart begünstigt bestimmte Geometrien und Sensortechnologien, die sich auf Genauigkeit, Installationsaufwand sowie die Eignung für statische oder dynamische Lasten auswirken.

Statische vs. dynamische Messungen

Statische Messungen beziehen sich auf Lasten, die über die Zeit konstant bleiben oder sich nur sehr langsam verändern. Beispiele hierfür sind eine Lkw-Waage oder eine Wägezelle, die den Füllstand eines stationären Tanks erfasst. Dynamische Messungen hingegen betreffen Kräfte, die sich aufgrund von Bewegung, Vibration oder Stoß schnell verändern.

Typische Anwendungen, bei denen solche dynamischen Lasten gemessen werden, sind Crashtests und die Überwachung in der Robotik. Die Unterscheidung zwischen statischen und dynamischen Bedingungen beeinflusst die Auswahl der Wägezelle, die Signalaufbereitung und die Anforderungen an die Messgenauigkeit. Bei statischen Anwendungen stehen Langzeitstabilität und minimales Kriechen im Vordergrund, während dynamische Anwendungen eine schnelle Reaktionszeit, hohe Eigenfrequenz und eine wirksame Rauschunterdrückung erfordern, um transiente Kräfte präzise zu erfassen.

Anwendungen mit dynamischen Lasten erfordern mehr als nur eine hochdynamische Messwerterfassung – sie verlangen zudem eine sorgfältige Berücksichtigung von Latenz und mechanischer Nachgiebigkeit. Die Latenz beschreibt die Verzögerung zwischen einer Kraftänderung und dem Ausgangssignal des Sensors und kann die Echtzeitregelung sowie die Spitzenerkennung in schnell bewegten Systemen beeinflussen. Die mechanische Nachgiebigkeit bezieht sich auf die Flexibilität im Kraftübertragungsweg, die Energie absorbieren, die Einschwingzeit verlängern und Messwerte bei schnellen Laständerungen verfälschen kann. Die Minimierung beider Faktoren ist entscheidend, um eine präzise Leistung mit hoher Bandbreite zu erreichen.

Einachsige vs. mehrachsige Wägezellen

Wägezellen sind dafür ausgelegt, Kräfte zu messen. Je nach Komplexität der Anwendung kann jedoch der Einsatz von einachsigen oder mehrachsigen Sensoren erforderlich sein. Das Verständnis der Unterschiede zwischen diesen Sensortypen und die richtige Auswahl für die jeweilige Anwendung haben einen entscheidenden Einfluss auf den Umsetzungserfolg.

| Eigenschaften | Einzelachse | Multi-Achse |

|---|---|---|

| Messung | Einachsig (Zug oder Druck) | Mehrere Achsen (X,Y,Z) und manchmal Drehmoment |

| Leistungspriorität | Hohe Genauigkeit bei klar definiertem Kraftfluss | Vollständige Kraftvektoranalyse; Minimierung von Off-Axis-Fehlern |

| Auswahlkriterien | Vorhersehbare Kraftrichtung; kostensensitive Anwendungen | Komplexe Systeme; Robotik; Luft- und Raumfahrt |

| Vorteile | Einfache Montage; niedrige Kosten; platzsparendes Design | Erfasst das vollständige Lastprofil; minimiert Off-Axis-Fehler |

| Einschränkungen | Empfindlich gegenüber Off-Axis-Fehlern; kann keine Momente messen | Höhere Kosten; komplexe Kalibrierung und Signalverarbeitung |

| Kalibrierungskomplexität | einfach; Werks- oder Feldkalibrierung | hoch; Mehrpunktkalibrierung erforderlich |

| Kosten | Gering bis mäßig | Hoch |

| Typische Anwendungen | Wägesysteme; Krane; Materialprüfung | Robotische Aktoren; Strukturüberwachung in der Luft- und Raumfahrt; Biomechanik |

Leistungsmerkmale beschreiben, wie effektiv eine Messzelle unter realen Einsatzbedingungen arbeitet, und umfassen mehrere zentrale Faktoren. Genauigkeit und Präzision bestimmen die Messqualität, während die Ansprechzeit beeinflusst, wie schnell der Sensor auf Laständerungen reagiert. Kalibrierung und Drift wirken sich auf die langfristige Messstabilität aus, während Lebensdauer und Zuverlässigkeit die Robustheit von Messzellen unter mechanischer und umweltbedingter Belastung widerspiegeln. Auch Größen- und Gewichtsbeschränkungen wirken sich auf die Integration aus, insbesondere bei kompakten oder mobilen Systemen. Das Verständnis dieser Merkmale hilft dabei, sowohl die technischen als auch die betrieblichen Anforderungen für eine erfolgreiche Implementierung zu definieren.

Genauigkeit & Präzision

Genauigkeit und Präzision

Genauigkeit und Präzision sind beide entscheidende Kennwerte für die Leistungsfähigkeit einer Wägezelle, sie beschreiben jedoch unterschiedliche Aspekte der Messqualität.

- Genauigkeit beschreibt die Abweichung zwischen dem gemessenen Ausgangssignal und dem tatsächlichen Wert der aufgebrachten Last.

- Präzision bezieht sich auf die Wiederholbarkeit von Messungen unter identischen Bedingungen, unabhängig davon, wie nahe sie am wahren Wert liegen.

Beispiel:

- Wird eine Kraft von 100 lb aufgebracht und die Wägezelle zeigt 99,9 lb an, gilt dies als hohe Genauigkeit.

- Wiederholte Messungen reichen von 100,1 lbs bis 99,6 lbs, was als hohe Genauigkeit und Präzision angesehen werden kann.

- Wiederholte Messungen reichen von 101,5 lbs bis 98,0 lbs, was weder als genau noch als präzise angesehen werden kann.

| Spezifikation | Typischer Wert | Beschreibung | Auswirkungen auf die Anwendung |

|---|---|---|---|

| Genauigkeit | ±1,0% FS | Abweichung vom tatsächlichen Wert der aufgebrachten Last | Bestimmt die Eignung für Präzisionsaufgaben wie Schließen, Wiegen oder Kraftüberprüfung. |

| Kombinierte Linearität und Hysterese | ±1,0% FS | Kombinierter Fehler aus Nichtlinearität und Hysterese | Beeinflusst die Wiederholbarkeit und Konsistenz in zyklischen oder bidirektionalen Belastungsumgebungen. |

| Nullverschiebung (pro °C) | ±0,05% FS/°C | Änderung des Nullsignals aufgrund von Temperaturänderung | Kritisch bei Installationen im Freien oder bei thermisch variablen Bedingungen; beeinflusst die Stabilität der Basislinie. |

| Empfindlichkeitsänderung (pro °C) | ±0,05% FS/°C | Temperaturabhängige Empfindlichkeitsänderung | Beeinflusst die Skalierungsgenauigkeit in schwankenden Umgebungen; kann einen Ausgleich erfordern. |

Fehlerquellen:

Verschiedene Faktoren (mechanische, umweltbedingte und elektrische) können die Genauigkeit und Präzision von Wägezellen beeinträchtigen, und jeder dieser Faktoren erfordert eine gezielte Abhilfe.

- Mechanische Unstimmigkeiten wie Überlastung, seitliche Belastung und schlechte Montage können die Dehnungsmessstreifen-Messwerte verfälschen oder zu Spannungskonzentrationen führen. Kriechen – eine allmähliche Ausgangsdrift unter konstanter Last – stellt ein weiteres Problem dar, insbesondere in Systemen ohne geeignete Kompensation.

- Umwelteinflüsse wie Temperaturschwankungen, Feuchtigkeit und elektromagnetische Störungen können die Leistung beeinträchtigen.

- Signalrauschen, Kabelwiderstand und instabile Erregerspannungen beeinträchtigen die Zuverlässigkeit der Messung.

Aus Sicht der Kalibrierung können Wägezellen Nichtlinearität, Hysterese, Nullpunktverschiebungen und Auflösungsgrenzen aufweisen. Diese beeinträchtigen die Konsistenz und Genauigkeit bei der Umwandlung von Kraft in elektrische Signale. Eine ordnungsgemäße Montage, Abschirmung und regelmäßige Kalibrierung sind der Schlüssel zur Minimierung von Fehlern und zur Gewährleistung einer zuverlässigen Leistung unabhängig von der Anwendung.

Technologie-Auswirkungen

Um zu verstehen, wie sich diese Fehler bei verschiedenen Technologien manifestieren können, vergleichen wir die Genauigkeit und Präzision von vier gängigen Wägezellentechnologien sowie die wichtigsten Faktoren, die ihre Leistung unter verschiedenen Betriebsbedingungen beeinflussen.

| Technologie | Genauigkeit | Präzision | Beeinflussende Faktoren |

|---|---|---|---|

| Dehnungsmessstreifen | Mäßig | Hoch | Kriechen von Klebstoffen; Temperaturdrift; Hysterese; mechanische Ermüdung; Kalibrierhäufigkeit |

| Kapazitiv | Hoch | Mäßig bis hoch | Dielektrische Stabilität; Feuchtigkeit; Verschmutzung; EMV-Abschirmung; mechanische Ausrichtung |

| Piezoresistiv | Hoch | Sehr hoch | Verpackung; Verkapselung; Temperaturempfindlichkeit; mechanische Ausrichtung |

| Hydraulisch | Gering bis mäßig | Gering bis mäßig | Viskositätsänderungen der Flüssigkeit; mechanischer Verschleiß; Dichtungsintegrität; Schwankungen des Umgebungsdrucks |

Einfluss des Formfaktors

Neben der Sensortechnologie können auch die physische Größe und Geometrie einer Wägezelle ihre Leistung erheblich beeinflussen. Miniatur-Wägezellen sind zwar ideal für Anwendungen mit begrenztem Platzangebot, aber sie sind anfälliger für Einbaufehler, außermittige Belastungen und thermische Effekte. Im Gegensatz dazu bieten größere Wägezellen eine größere Stabilität und Widerstandsfähigkeit gegenüber Umwelteinflüssen, können aber Probleme mit der dynamischen Reaktion und der Komplexität der Installation mit sich bringen. Unabhängig von der Größe haben die Geometrie und die Montagekonfiguration, wie z. B. die Ebenheit der Oberfläche, die Ausrichtung der Last und der Lastpfad, einen entscheidenden Einfluss auf die Messung der Belastung. Dies macht eine ordnungsgemäße Montage und Designintegration für eine zuverlässige Leistung unerlässlich.

Reaktionszeit

Die Geschwindigkeit, mit der eine Wägezelle auf Änderungen der aufgebrachten Kraft reagiert - bekannt als Reaktionszeit - ist eine kritische Leistungskennzahl sowohl bei industriellen als auch bei Präzisionsanwendungen. Sie bestimmt nicht nur, wie schnell Daten erfasst werden, sondern auch, wie genau diese Daten die Dynamik der realen Welt widerspiegeln. Bei Hochgeschwindigkeitsverpackungen zum Beispiel kann eine langsame Reaktion dazu führen, dass das Gewicht nicht angezeigt wird. In sicherheitskritischen Systemen wie Kränen oder Druckbehältern kann eine verzögerte Erkennung von Überlastungen die Sicherheit des Bedieners oder die Einhaltung von Vorschriften gefährden.

Die Reaktionszeit wird durch drei miteinander verknüpfte Parameter charakterisiert:

- Anstiegszeit: die Zeit, die das Signal benötigt, um einen bestimmten Prozentsatz seines Endwerts zu erreichen, sobald eine Last angelegt wird.

- Einschwingzeit: die Dauer, die das Signal benötigt, um sich nach einer Störung innerhalb eines bestimmten Toleranzbereichs zu stabilisieren.

- Bandbreite: der Frequenzbereich (in Hz), über den die Wägezelle genau auf dynamische Eingaben reagieren kann. Eine höhere Bandbreite ermöglicht eine schnellere Reaktion und eine bessere Verfolgung von transienten oder oszillierenden Kräften.

Diese Parameter werden häufig in globalen Normen wie EN 45501, OIML R60 und ASTM E74 festgelegt, die Leistungsschwellen und Testmethoden für dynamisches Wiegen und Kraftmessung definieren.

Auswirkungen der Technologie auf die Reaktionszeit

Vergleich der typischen Reaktionszeiten von vier gängigen Wägezellentypen, wobei ihre relative Geschwindigkeit und Eignung für verschiedene Anwendungen hervorgehoben wird.

| Technologie | Typische Reaktionszeit | Dynamische Leistung | Notizen |

|---|---|---|---|

| Dehnungsmessstreifen | 10 - 100 ms | Mäßig | Stark abhängig von der Signalverarbeitung und der mechanischen Dämpfung |

| Kapazitiv | <10 ms | Schnell | Schnelle elektrische Reaktion; empfindlich gegenüber Umgebungsgeräuschen |

| Piezoresistiv | <5 ms | Sehr schnell | Ausgezeichnet für dynamische Messungen; minimale Verzögerung |

| Hydraulisch | >100 ms | Langsam | Flüssigkeitsträgheit und Dämpfung verlangsamen die Reaktionszeit; geeignet für statische Lasten |

Physikalische Faktoren, die die Reaktionszeit der Wägezelle beeinflussen

Das mechanische Verhalten der Wägezelle und ihr Einbau haben erheblichen Einfluss auf die Reaktionszeit. Die folgende Tabelle fasst die wichtigsten physischen Faktoren zusammen, die die Reaktionszeit beeinflussen.

| Faktor | Auswirkungen auf die Reaktionszeit | Effekt Beschreibung | Technische Implikation |

|---|---|---|---|

| Mechanische Dämpfung | Das Hinzufügen einer mechanischen Dämpfung kann die Reaktion verlangsamen | Absorbiert Energie und verzögert die mechanische Einschwingzeit, wodurch Schwingungen und Überschwingen reduziert werden | Minimale Dämpfung für dynamische Lasten verwenden. Dämpfung für Stabilität bei statischen Anwendungen |

| Steifheit | Erhöhte Steifigkeit beschleunigt die Reaktion | Höhere Steifigkeit beschleunigt die Absetzzeit und kann die strukturelle Verzögerung reduzieren | Erhöhte Steifigkeit für eine verbesserte Bandbreite und weniger Schwingungen |

| Masse | Erhöhte Masse verlangsamt die Reaktion | Größere Trägheit widersteht schnellen Bewegungen oder Kraftänderungen | Eine Verringerung der Masse verbessert die dynamische Reaktion, kann aber die Haltbarkeit oder Überlastfähigkeit beeinträchtigen |

| Montage & Verpackung | Flexible, vibrierende Befestigung destabilisiert die Reaktion | Eine starre, ausgerichtete Montage verbessert die Kraftübertragung; weiche oder falsch ausgerichtete Montagen verzögern sie | Sorgen Sie für eine starre, vibrationsisolierte Montage; vermeiden Sie flexible oder thermisch instabile Schnittstellen |

| Lastdynamik | Lastdynamik bestimmt Geschwindigkeitsanforderungen | Schnell wechselnde Lasten erfordern eine schnelle Signalstabilisierung | Sensorbandbreite an die erwartete Lastrate anpassen; Überfilterung bei dynamischen Anwendungen vermeiden |

| Umgebung | Verlangsamt in der Regel die Reaktion | Temperaturschwankungen, Vibrationen und Verunreinigungen können die Signalstabilisierung verzerren oder verzögern | Erfordert Kompensation (z. B. Abschirmung, Temperatursensoren), um eine zuverlässige Reaktion zu gewährleisten |

| Formfaktor | Größere Formfaktoren verlangsamen die Reaktionszeit | Größere oder nachgiebigere Geometrien dämpfen oder verzögern die Signalübertragung | Kompakte, symmetrische Designs für eine schnellere mechanische Reaktion verwenden; übermäßige Überhänge vermeiden |

Elektrische Faktoren, die die Reaktionszeit der Wägezelle beeinflussen

Wichtige elektrische Faktoren, die die Reaktionszeit der Wägezelle beeinflussen. Diese Elemente wirken sich darauf aus, wie schnell und zuverlässig eine Wägezelle Kraftänderungen erkennen und übertragen kann, was sich direkt auf das Systemdesign und die Leistung bei dynamischen Anwendungen auswirkt.

| Faktor | Auswirkungen auf die Reaktionszeit | Effekt Beschreibung | Technische Implikation |

|---|---|---|---|

| Eigenschaften des Sensormaterials | Legt die Grundgeschwindigkeit fest | Bestimmt, wie schnell das Sensorelement auf Belastung oder Druck reagiert | Reaktionsschnelle Materialien wählen; Substanzen auf Flüssigkeitsbasis vermeiden |

| Schaltkreise zur Signalaufbereitung | Kann die Reaktion verstärken oder vermindern | Filter, Verstärker und ADCs können Latenzzeiten verursachen oder die Klarheit verbessern | Bandbreite im Vergleich zum Rauschen optimieren; übermäßige Filterung in dynamischen Systemen vermeiden |

| Umweltbelastung | Kann die Reaktion destabilisieren | Temperatur, Feuchtigkeit und EMI können Drift oder Jitter verursachen | Elektronik abschirmen; Temperaturkompensation und konforme Beschichtungen verwenden |

| Empfindlichkeit gegen elektrisches Rauschen | Überempfindliche Wägezellen können Signale verlangsamen oder verfälschen | Rauschen kann echte Signaländerungen verdecken oder die Erkennung verzögern | Differenzeingänge, Abschirmung und rauscharme Verstärker verwenden |

Kalibrierung & Drift

Kalibrierungsmethoden

Die Kalibrierung von Wägezellen kann entweder im Werk oder vor Ort durchgeführt werden; beide Methoden dienen unterschiedlichen Zwecken.

- Werkskalibrierung: wird unter kontrollierten Bedingungen mit rückführbaren Standards und Präzisionsgeräten durchgeführt. Dies bietet eine zuverlässige Grundlage für die Genauigkeit und bettet die Kalibrierungsdaten oft in digitale Systeme ein. Sie berücksichtigt jedoch keine installationsspezifischen Einflüsse, wie z.B. Montagebelastung oder Umweltschwankungen.

- Feldkalibrierung: wird nach der Montage vor Ort durchgeführt, um sich an die realen Bedingungen anzupassen. Sie kann bekannte Gewichte, eine Shunt-Kalibrierung oder eine softwarebasierte Abstimmung beinhalten und ist für die Aufrechterhaltung der Genauigkeit im Laufe der Zeit unerlässlich, insbesondere nach Überlastungsereignissen oder Umweltveränderungen.

Während die Werkskalibrierung eine hohe Präzision und Rückverfolgbarkeit bietet, kann die Kalibrierung vor Ort für eine zuverlässige Leistung am Installationsort sorgen. Viele Anwendungen profitieren von einem hybriden Ansatz, bei dem die Werkskalibrierung für die Ersteinrichtung und die Feldkalibrierung für die laufende Überprüfung und Anpassung verwendet wird. Die Wahl hängt von der Empfindlichkeit der Anwendung gegenüber Umwelteinflüssen, regulatorischen Anforderungen und dem Bedarf an dynamischer Rekalibrierung ab.

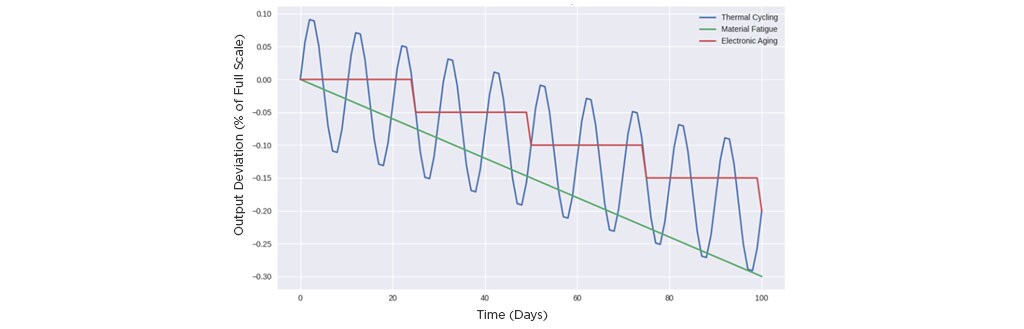

Drift über die Zeit

Allmähliche Abweichungen in der Wägezellenleistung können sowohl die Messgenauigkeit als auch die Stabilität der Kalibrierung beeinträchtigen. Dies kann durch Temperaturschwankungen, Materialermüdung oder elektronische Alterung verursacht werden. Jede dieser Maßnahmen führt zu subtilen, aber kumulativen Veränderungen der Nullpunktbalance, der Empfindlichkeit oder der Linearität. Zum Beispiel können wiederholte thermische Schwankungen den Widerstand der Dehnungsmessstreifen verändern, während langfristige mechanische Belastungen Kriechvorgänge oder mikrostrukturelle Verschiebungen im Sensorelement verursachen können. Elektronische Komponenten wie Verstärker und ADCs können sich ebenfalls verschlechtern und die Signaltreue beeinträchtigen. Diese Effekte entwickeln sich oft nur langsam und sind ohne regelmäßige Rekalibrierung schwer zu erkennen. Diese Grafik veranschaulicht, wie sich die Driftmechanismen (thermisch, mechanisch und elektronisch) im Laufe der Zeit akkumulieren, wenn keine Rekalibrierung erfolgt.

Drift der Wägezelle über die Zeit nach Einflussart

Technologien im Vergleich

Kalibrierung und Drift durch Wägezellentechnologie

Die folgende Tabelle zeigt die relativen Auswirkungen der Kalibrierungsstabilität und der Driftanfälligkeit bei den gängigen Wägezellentechnologien. Er zeigt auf, welche Einflüsse bei jedem Typ am stärksten ausgeprägt sind und empfiehlt gegebenenfalls eine Feldkalibrierung. Das Ziel ist es, fundierte Auswahl- und Wartungsstrategien zu unterstützen, die auf den Anforderungen der Anwendung und den langfristigen Leistungszielen basieren.

| Technologie | Stabilität der Kalibrierung | Anfälligkeit für Drift | Dominanter Drift-Einfluss | Empfehlung zur Feldkalibrierung |

|---|---|---|---|---|

| Dehnungsmessstreifen | Mäßig | Mäßig | Temperaturwechsel; Ermüdung | Ja - Installation empfindlich |

| Kapazitiv | Hoch | Mäßig | Thermische Effekte; elektromagnetische Störungen | Empfohlen für Rauschabstimmung |

| Piezoresistiv | Hoch | Gering | Elektronische Alterung | Selten - stabile Elektronik |

| Hydraulisch | Gering | Hoch | Mechanisches Kriechen; Flüssigkeitsalterung | Ja - häufige Neukalibrierung |

Best Practices

Um eine langfristige Genauigkeit und Zuverlässigkeit zu gewährleisten, beginnen die besten Praktiken für den Umgang mit Kalibrierung und Drift mit der Auswahl der geeigneten Kalibrierungsmethode auf der Grundlage der Anwendung und Technologie. Die Werkskalibrierung bietet eine Grundgenauigkeit, während die Feldkalibrierung installationsspezifische Einflüsse berücksichtigt. Bei dynamischen oder risikoreichen Anwendungen sollten die regelmäßigen Rekalibrierungsintervalle auf der Lasthäufigkeit, der Umgebungsbelastung und den gesetzlichen Anforderungen basieren.

Wenn Temperaturschwankungen, Vibrationen oder elektromagnetische Störungen vorhanden sind, kann die Umgebungskompensation die Drift erheblich reduzieren. Bei sicherheitskritischen Systemen oder rauen Betriebsbedingungen sorgt eine redundante Sensorik (z.B. zwei Wägezellen oder parallele Messkanäle) für zusätzliche Fehlertoleranz und eine frühzeitige Erkennung von Kalibrierungsdrift oder Sensorausfall. Zusammen bilden diese Strategien einen robusten Rahmen für die Aufrechterhaltung der Integrität der Messungen im Laufe der Zeit.

Lebensdauer & Verlässlichkeit

Das Verständnis der Faktoren, die die Lebensdauer und Zuverlässigkeit von Wägezellen beeinflussen, ist nützlich für die Auswahl der richtigen Technologie und die Aufrechterhaltung der langfristigen Leistung. In diesem Abschnitt wird untersucht, wie mechanische Ermüdung, Umweltbelastungen, Design

-Architektur und Fehlermodi bei verschiedenen Wägezellentypen zusammenwirken, um eine Grundlage für fundierte Entscheidungen über Wartung und Spezifikationen zu schaffen

Mechanische Ermüdung und Umweltbelastung

Mechanische Ermüdung und Umweltbelastung sind kritische Faktoren, die sich direkt auf die Lebensdauer und Zuverlässigkeit von Wägezellen auswirken. Wiederholte Belastungszyklen, insbesondere solche, die sich der Nennkapazität der Zelle nähern, können zu mikrostrukturellen Veränderungen im Sensorelement führen. Dies kann zu einem allmählichen Verlust der Empfindlichkeit oder einer dauerhaften Verformung führen. Die Auswirkungen dieser Ermüdung verstärken sich in Umgebungen mit starken Vibrationen, Stößen oder uneinheitlichen Belastungsprofilen. Gleichzeitig können Umwelteinflüsse wie Temperaturschwankungen, Feuchtigkeit und der Kontakt mit korrosiven Substanzen DMS-Klebstoffe zersetzen, den elektrischen Widerstand verändern und die Alterung elektronischer Komponenten beschleunigen. Mit der Zeit erhöhen diese kombinierten Einflüsse die Wahrscheinlichkeit von Drift, Signalinstabilität oder Ausfall. Dies macht eine proaktive Kalibrierung und schützende Designelemente für die Erhaltung der langfristigen Messintegrität unerlässlich. Diese Stressfaktoren wirken sich je nach der verwendeten Wägezellentechnologie unterschiedlich aus.

Technologien im Vergleich

Lebensdauer und Zuverlässigkeit durch Wägezellentechnologie

Diese Tabelle gibt einen vergleichenden Überblick darüber, wie sich verschiedene Wägezellentechnologien im Laufe der Zeit verhalten, insbesondere unter mechanischer und umweltbedingter Belastung. Es hebt die erwartete Lebensdauer, die Zuverlässigkeit und andere Faktoren hervor und bietet eine praktische Referenz für die Auswahl von Sensoren auf der Grundlage von Haltbarkeit und Wartungsanforderungen.

| Technologie | Typische Lebenserwartung | Zuverlässigkeit bei rauen Bedingungen | Anfälligkeit für Drift | Wartungsbedarf | Hinweise zu Ausfallmodi |

|---|---|---|---|---|---|

| Dehnungsmessstreifen | 5 - 10 Jahre | Mäßig | Mäßig (thermisch, Ermüdung) | Regelmäßige Rekalibrierung | Klebstoffdegradation; Ermüdungsrisse |

| Kapazitiv | 10 - 15 Jahre | Hoch | Gering - mäßig (EMI, Temperatur) | Gelegentliches Stimmen | Empfindlich gegen elektrisches Rauschen |

| Piezoresistiv | 10 - 20 Jahre | Hoch | Niedrig (alternde Elektronik) | Minimal | Stabil, solange es nicht extremen Bedingungen ausgesetzt ist |

| Hydraulisch | 5 - 10 Jahre | Gering bis mäßig | Hoch (Flüssigkeitsalterung, Kriechen) | Häufige Kalibrierung | Dichtungsabnutzung, Flüssigkeitsverschleiß |

Störungsrisiken

Wägezellen unterliegen verschiedenen Ausfallarten, die die Messgenauigkeit und Zuverlässigkeit des Systems im Laufe der Zeit beeinträchtigen können.

- Drahtbrüche werden oft durch Vibration, Biegung oder schlechte Zugentlastung verursacht, was zu unterbrochenen Signalen oder einem vollständigen Verlust der Ausgabe führen kann, insbesondere in Installationen mit häufigen Bewegungen oder thermischer Ausdehnung.

- Dichtungsdegradation ist bei hydraulischen und umweltbelasteten Wägezellen üblich. Undichte Dichtungen lassen Feuchtigkeit oder Verunreinigungen in das Sensorgehäuse eindringen. Dies beschleunigt die elektrische Instabilität und Korrosion.

- Die Ermüdung von Membranen ist typischerweise bei Dehnungsmessstreifen und piezoresistiven Geräten zu beobachten. Die Ermüdung der Membrane resultiert aus wiederholten Zyklen, die das Sensorelement allmählich schwächen. Ermüdung kann zu Drift, Hysterese oder Riss führen.

Die frühzeitige Erkennung dieser Fehlermöglichkeiten durch routinemäßige Inspektion und Signalüberwachung ist entscheidend für sichere und genaue Lastmessungen. Neben Material und elektrischem Design spielt auch die physische Konfiguration eine wichtige Rolle für die langfristige Zuverlässigkeit.

Überlegungen zum Formfaktor

Der Formfaktor spielt eine entscheidende Rolle bei der Bestimmung der Lebensdauer und Zuverlässigkeit von Wägezellen, insbesondere bei beengten Platzverhältnissen, dynamischer Belastung oder rauen Bedingungen. Kompakte Designs bieten zwar Flexibilität bei der Installation, sind aber oft mechanisch weniger robust und damit anfälliger für Ermüdung oder thermische Belastung. Größere Formfaktoren ermöglichen dickere Membranen, eine bessere Spannungsverteilung und eine verbesserte Wärmeableitung, was die Lebensdauer verlängern und die Drift reduzieren kann. Auch die Ausrichtung und die Montagekonfiguration (Druck- oder Zugspannung; Flansch oder Gewinde) können Einfluss darauf haben, wie gut die Wägezelle Vibrationen, Stößen und einer Beschädigung der Dichtung standhält.

Dünnschichtsensoren sind zwar kompakt und reaktionsschnell, aber möglicherweise anfälliger für Oberflächenschäden und Ermüdung als Massensensoren, die eine größere mechanische Widerstandsfähigkeit aufweisen. Ebenso bieten eingebettete Sensorelemente einen besseren Schutz gegen Umwelteinflüsse als freiliegende Konstruktionen, die zwar leichter zugänglich, aber anfällig für Verschmutzung und Verschleiß sind.

Die Wahl eines Formfaktors, der sowohl den mechanischen Anforderungen als auch den Umwelteinflüssen gerecht wird, ist entscheidend für die Maximierung der langfristigen Leistung und die Minimierung des Ausfallrisikos.

Einschränkungen

Leistungsintegration und Anwendungseignung werden direkt von der Größe und dem Gewicht der Komponenten beeinflusst. In kompakten Systemen erfordert die Minimierung des Platzbedarfs der Wägezelle eine sorgfältige Optimierung der Platzierung der Dehnungsmessstreifen, der Signalaufbereitung und der mechanischen Geometrie, um Empfindlichkeit und Linearität zu erhalten. Kleinere Wägezellen sind anfälliger für Komplikationen durch außermittige Belastung und thermische Drift. Dies erfordert verbesserte Kompensationsstrategien und Präzisionsbearbeitung. Eine Gewichtsreduzierung ist auch bei dynamischen oder mobilen Anwendungen wichtig, wo eine erhöhte Masse die Trägheit erhöhen, die Reaktionsfähigkeit verringern oder die Kraftübertragung verzerren kann. Ingenieure müssen diese Einschränkungen gegen die strukturelle Integrität abwägen und sicherstellen, dass die Größen- und Gewichtsbeschränkungen den Überlastschutz oder die langfristige Stabilität nicht beeinträchtigen. Die Herausforderung besteht letztlich darin, Wägezellen zu entwickeln, die genaue, wiederholbare Messungen liefern und gleichzeitig den räumlichen und massebedingten Einschränkungen des Systems entsprechen.

Auswirkungen auf die Miniaturisierung

Diese Kompromisse zwischen Größe, Gewicht und Leistung müssen von Ingenieuren, die miniaturisierte Wägezellen für Anwendungen in der Medizin und der Luft- und Raumfahrt entwickeln, sorgfältig berücksichtigt werden. Diese Sektoren bevorzugen kompakte und leichte Komponenten, um strenge räumliche und betriebliche Anforderungen zu erfüllen. Dies kann jedoch zu Problemen bei der Genauigkeit, Haltbarkeit und Integration führen. Zum Beispiel:

- Medizinische Geräte: Implantierbare oder tragbare Diagnosegeräte erfordern ultrakleine Wägezellen, die eine hohe Empfindlichkeit aufweisen. Die Miniaturisierung kann jedoch die Oberfläche der Dehnungsmessstreifen verringern, wodurch das Rauschen zunimmt und die Auflösung eingeschränkt wird.

- Luft- und Raumfahrtsysteme: Gewichtseinsparungen sind entscheidend für die Treibstoffeffizienz und die Maximierung der Nutzlast. Kleinere Wägezellen können jedoch unter einer geringeren Überlastkapazität und stärkeren Beeinträchtigungen durch Vibrationen und Temperaturschwankungen leiden.

- Auswahl der Materialien: Leichte Legierungen oder Verbundwerkstoffe können zwar die Masse reduzieren, bringen aber Probleme bei der Ermüdungsfestigkeit oder der langfristigen Stabilität unter zyklischer Belastung mit sich.

- Signalintegrität Kürzere Leitungslängen und engere Verpackungen können elektromagnetische Interferenzen verstärken und erfordern eine erweiterte Abschirmung oder Signalaufbereitung

| Sektor | Größenbeschränkungen | Gewichtsbeschränkungen | Kompromisse bei der Leistung | Strategien zur Schadensbegrenzung |

|---|---|---|---|---|

| Medizintechnik | Muss in tragbare oder implantierbare Geräte passen | Minimal, um Unannehmlichkeiten für den Patienten oder ein großes Gerät zu vermeiden | Reduzierte Dehnungsmessstreifenfläche, erhöhtes Rauschen, begrenzte Auflösung | Einsatz von MEMS-Technologie, fortschrittliche Signalverarbeitung, Präzisionsbearbeitung |

| Luftfahrt | Muss in kompakte, multifunktionale Baugruppen integriert werden | Entscheidend für Treibstoffeffizienz und Nutzlastoptimierung | Geringere Überlastbarkeit, erhöhte Vibrationsempfindlichkeit, thermische Drift | Leichte Legierungen, Vibrationsdämpfung, Algorithmen zur thermischen Kompensation |

Diese Kompromisse müssen strategisch abgewogen werden, um eine zuverlässige Kraftmessung zu gewährleisten, ohne die einsatzkritische Leistung zu beeinträchtigen.

Technologien im Vergleich

Beschränkungen bei Größe und Gewicht

Verschiedene Wägezellentechnologien reagieren auf einzigartige Weise auf Größen- und Gewichtsbeschränkungen, was ihre Eignung für bestimmte Anwendungen beeinflusst. In der folgenden Tabelle wird verglichen, wie Kompromisse beim Design - wie z.B. Miniaturisierungsgrenzen, strukturelle Anforderungen und Integrationskomplexität - die Leistung verschiedener Technologien beeinflussen. Das Verständnis dieser Unterschiede hilft Ingenieuren bei der Auswahl der am besten geeigneten Sensorlösung für Umgebungen, in denen Platz und Masse eine Rolle spielen.

| Technologie | Größenbeschränkungen | Gewichtsbeschränkungen | Typische Anwendungen |

|---|---|---|---|

| Dehnungsmessstreifen | Mäßige Miniaturisierung möglich; begrenzt durch Platzierung der Messgeräte und Verklebung | Leichtbauweise möglich; strukturelle Unterstützung weiterhin erforderlich | Industriewaagen, Luft- und Raumfahrt, Robotik |

| Kapazitiv | Hochgradig anpassungsfähig an die Miniaturisierung; ideal für MEMS und mikroskopisch kleine Geräte | Extrem leicht; geeignet für tragbare Geräte und Wearables | Medizinische Geräte, Unterhaltungselektronik |

| Piezoresistiv | Kompakte Integration möglich; empfindlich gegenüber Verpackungsstress | Leichtes Gewicht, erfordert aber ein stabiles Gehäuse, um die Abdrift zu verringern | Biomedizinische Sensoren, Drucksensoren für die Automobilindustrie |

| Hydraulisch | Sperrig aufgrund von Flüssigkeitskammern und mechanischen Gestängen | Von Natur aus schwerer; nicht ideal für mobile oder gewichtsempfindliche Systeme | Industrielle Schwerlast- und Strukturüberwachung |

Vergleich der Formfaktoren

Beschränkungen bei Größe und Gewicht

In der folgenden Tabelle finden Sie eine visuelle Aufschlüsselung, wie gängige Wägezellenformfaktoren wie Pancake, S-Beam, Canister und Zug/Druck die Größen- und Gewichtsbeschränkungen bei Design und Anwendungen beeinflussen.

| Technologie | Überlegungen zur Größe | Überlegungen zum Gewicht | Typische Anwendungsfälle |

|---|---|---|---|

| Pfannkuchen (flach) | Großer Durchmesser bei minimaler Höhe; ideal für enge vertikale Räume | In der Regel leicht, kann aber Montageplatten für die Stabilität erfordern | Luft- und Raumfahrt, Robotik, industrielle Automatisierung |

| S-Beam | Kompakt und symmetrisch; leicht in kleine Baugruppen zu integrieren | Leicht und vielseitig; geeignet für tragbare Systeme | Medizinische Geräte, Materialtests, Zug und Druck im kleinen Maßstab |

| PKanister | höhere zylindrische Bauform; erfordert mehr vertikalen Bauraum | Schwerer durch robustes Gehäuse; optimiert für hohe Tragfähigkeit | Strukturelle Überwachung, schweres industrielles Wiegen |

| Zugkraft/Kompression | Sehr unterschiedlich; oft für axiale Lastpfade mit minimaler seitlicher Aufstandsfläche ausgelegt | Das Gewicht hängt von der Kapazität ab; flache Optionen für mobile Anwendungen erhältlich | Kranwaagen, Aktuator-Feedback, Verbindungen für die Luft- und Raumfahrt |

Umgebungsbedingungen

Die Definition der Umgebungsanforderungen ist entscheidend, um die Zuverlässigkeit und Sicherheit einer Wägezelle sicherzustellen. Umweltklassifizierungen können die Leistung, Lebensdauer und Langzeitgenauigkeit unter realen Einsatzbedingungen wesentlich beeinflussen. Diese Faktoren bestimmen die langfristige Zuverlässigkeit oft mehr als die Sensortechnologie selbst. In den folgenden Unterabschnitten werden die typischsten Überlegungen dargelegt.

Temperaturbereich

Es ist wichtig, den gesamten Betriebstemperaturbereich der Wägezellenanwendung zu berücksichtigen. Große Temperaturschwankungen können zu thermischer Drift und Nullpunktverschiebung führen, was die Genauigkeit beeinträchtigt. Anwendungen wie Wägesysteme im Freien oder in der Luft- und Raumfahrt erfordern Sensoren mit Temperaturkompensation oder klimatisierten Gehäusen.

IP-Schutzart (Ingress Protection)

Feuchtigkeit, Staub und korrosive Chemikalien beeinträchtigen die Leistung der Sensoren und verkürzen ihre Lebensdauer. IP-geschützte Gehäuse und korrosionsbeständige Materialien wie Edelstahl oder eloxiertes Aluminium sind für raue Umgebungen unerlässlich. Hermetische Abdichtung und Epoxidkapselung schützen Dehnungsmessstreifen und Elektronik.

Die IP-Schutzart ist ein international standardisiertes Bewertungssystem, das den Schutzgrad gegen Staub und Wasser angibt. Die Kennzeichnung besteht aus den Buchstaben IP, gefolgt von zwei Ziffern. Die erste Ziffer gibt den Schutzgrad gegen feste Fremdkörper an.

| Ziffer | Schutzgrad gegen feste Fremdkörper | Schutzgrad gegen Wasser |

|---|---|---|

| 0 | keine | Kein Schutz |

| 1 | Objekte über 50 mm (2 Zoll) | Tropfendes Wasser (vertikal) |

| 2 | Finger, etc. über 12,5 mm (0,5 Zoll) | Tropfendes Wasser (bis zu einem Winkel von 15°) |

| 3 | Werkzeuge/Drähte über 2,5 mm (0,1 Zoll) | Sprühwasser (bis zu 60° Winkel) |

| 4 | Schutz gegen Drähte > 1 mm | Spritzendes Wasser (jede Richtung) |

| 5 | Staubschutz (begrenztes Eindringen) | Wasserdüsen |

| 6 | Staubdicht (kein Eindringen) | Starkes Strahlwasser |

| 7* | --- | Schutz bei zeitweiligem Untertauchen (bis 30 Minuten) |

| 8* | --- | Schutz bei dauerhaftem Untertauchen (Tiefe vom Hersteller angegeben) |

| 9* | --- | bei Hochdruck-/Dampfstrahlreinigung |

*Hinweis: Für die erste Kennziffer gelten die Werte 0–6, für die zweite 0–9.

Korrosionswiderstand

Die Berücksichtigung der Korrosionsbeständigkeit ist entscheidend für die Langlebigkeit und Zuverlässigkeit von Wägezellen. Dies gilt insbesondere für Außenanwendungen oder Umgebungen mit rauen Bedingungen. Eine hermetische Abdichtung, IP-geschützte Gehäuse und spezielle Werkstoffe können oft einen hervorragenden Schutz bieten. Auch die Materialauswahl spielt eine wichtige Rolle, um mögliche Korrosionsrisiken zu minimieren.

Wägezellenkörper: Der Wägezellenkörper ist in der Regel das anfälligste Bauteil, da er häufig direktem Kontakt mit Feuchtigkeit, Chemikalien, Salznebel oder sauren Umgebungen ausgesetzt ist.

- Hochlegierter Edelstahl bietet eine sehr hohe Korrosionsbeständigkeit für besonders anspruchsvolle Anwendungen.

- Harteloxiertes Aluminium wird häufig in leichten Systemen eingesetzt, die mittlere Korrosionsbeständigkeit erfordern.

- Schutzbeschichtungen oder galvanische Überzüge können die Oberflächenhaltbarkeit des Wägezellenkörpers zusätzlich verbessern.

Dehnungsmessstreifen: Das Eindringen von Feuchtigkeit stellt ein erhebliches Risiko für Dehnungsmessstreifen dar, da Korrosion die Funktion dieser Komponenten stark beeinträchtigen kann.

- Eine hermetische Abdichtung der Messstreifenkammer bietet einen wirksamen Schutz.

- Epoxidharzverguss kann zusätzlichen Schutz vor Feuchtigkeitseintritt bieten.

- Glas-Metall-Dichtungen sind für diesen Zweck ebenfalls sehr effektiv.

Elektrische Anschlüsse: Korrosion an Kontaktstellen, verursacht durch Feuchtigkeit oder chemische Einflüsse, kann die Zuverlässigkeit und Genauigkeit der Sensoren erheblich beeinträchtigen. Diese Risiken lassen sich durch verschiedene Maßnahmen reduzieren:

- Geschirmte Kabel mit wasserdichter Ummantelung verhindern das Eindringen von Feuchtigkeit in den Anschlussbereich.

- IP-geschützte Steckverbinder können für abgedichtete Schnittstellen spezifiziert werden, um das Korrosionsrisiko zu minimieren.

Klebemittel: Die zur Befestigung der Dehnungsmessstreifen am Körper verwendeten Klebstoffe können im Laufe der Zeit abbauen und damit ein erhebliches Korrosionsrisiko darstellen. Hochleistungs-Klebemittel, die für chemische und thermische Beständigkeit ausgelegt sind, können sehr effektiv sein, wenn ihre Spezifikationen auf die jeweilige raue Einsatzumgebung abgestimmt sind.

Elektromagnetische Verträglichkeit (EMV)

Elektromagnetische Störungen (EMI) können in empfindlichen Wägezellen-Schaltkreisen Signaldrift, Rauschen oder sogar Ausfälle verursachen. Der Schutz vor elektromagnetischen Störeinflüssen (EMI), Hochfrequenzstörungen (RFI) und elektrostatischer Entladung (ESD) ist daher ein wesentlicher Faktor bei der Auswahl geeigneter Wägezellen. Die folgenden Maßnahmen können die Signalsicherheit verbessern, die Lebensdauer der Wägezelle verlängern und die Einhaltung der Industriestandards bestätigen.

- Geschirmte Kabel: Verdrillte Leiterpaare mit Geflecht- oder Folienschirmung, die einseitig geerdet sind, bieten einen wirksamen Schutz vor Störeinstrahlung in Signalleitungen.

- Faradayscher Käfig: Metallgehäuse mit leitfähigen Dichtungen wirken als Faradayscher Käfig und blockieren externe EMI/RFI-Einflüsse.

- Filter: Ferritperlen, Kondensatoren und Tiefpassfilter auf Signal- und Stromleitungen unterdrücken Hochfrequenzrauschen und Spannungsspitzen.

- Erdung: Eine korrekte Erdung des Wägezellenkörpers, der Kabelabschirmung und der Signalverarbeitungseinheit sorgt für einen niederohmigen Ableitpfad für Streuströme und statische Entladungen.

- ESD-Schutzschaltungen: TVS-Dioden (Transient Voltage Suppression) oder ESD-Suppressoren an Ein-/Ausgangsleitungen reduzieren das Risiko von Schäden durch elektrostatische Entladung erheblich.

- Elektrische Isolierung: Eine optische oder transformatorbasierte Isolation in den Signalaufbereitungsmodulen verhindert die Einkopplung von leitungsgebundenen Störungen zwischen Wägezelle und Datenerfassungssystem.

- Best Practices für das Leiterplattendesign: Leitungsimpedanzkontrolle, Masseflächen und die Trennung von Analog- und Digitalsignalen helfen, interne EMI-Einflüsse und Übersprechen zu minimieren.

Stoß- und Vibrationsfestigkeit

Für mobile, automobiltechnische, luft- und raumfahrtbezogene sowie industrielle Maschinenanwendungen ist die Fähigkeit, mechanischen Stößen und Vibrationen standzuhalten, ohne dass die Leistung der Wägezelle beeinträchtigt wird, von entscheidender Bedeutung. In solchen Anwendungen sollten, wo immer möglich, robuste Konstruktionen oder vibrationsdämpfende Elemente eingesetzt werden.

Montage & Wartung

Eine ordnungsgemäße Installation und laufende Wartung sind unerlässlich, um konsistente, zuverlässige Messungen zu erzielen und die Lebensdauer der Wägezellen zu verlängern. In diesem Abschnitt werden die wichtigsten Überlegungen zur Montage, Verdrahtung, Kalibrierung und Fehlerbehebung bei häufigen Problemen beschrieben.

Überlegungen zur Montage

- Vergewissern Sie sich, dass die Montagefläche eben, starr und frei von Verunreinigungen ist, um ungleichmäßige Belastung und außermittige Belastung zu vermeiden.

- Verwenden Sie die korrekten Drehmomentangaben für die Schrauben, um eine Verformung des Wägezellenkörpers zu vermeiden.

- Richten Sie den Lastpfad genau auf die Achse des Sensors aus, um Messfehler zu minimieren.

- Bei dynamischen Anwendungen sollten Sie bei Bedarf Schwingungsisolierungen oder dämpfende Halterungen einbauen.

Verkabelung und Signalaufbereitung

- Verlegen Sie die Kabel nicht in der Nähe von elektrischen Störquellen wie Motoren oder Hochspannungsleitungen.

- Verwenden Sie abgeschirmte, paarweise verdrillte Kabel, um elektromagnetische Störungen (EMI) zu reduzieren

- Sorgen Sie für eine angemessene Zugentlastung an den Kabeleinführungen, um eine Ermüdung der Kabel zu verhindern.

- Überprüfen Sie die Erdung und Abschirmung, um die Signalintegrität sicherzustellen.

Kalibrierung

- Führen Sie eine Werkskalibrierung für die Genauigkeit der Basislinie und die Rückverfolgbarkeit durch.

- Führen Sie nach der Installation eine Feldkalibrierung durch, um Montageeinflüsse und Umgebungsbedingungen zu berücksichtigen.

- Verwenden Sie zur Überprüfung zertifizierte Prüfgewichte oder geschlossene Kalibrierungsmethoden.

- Planen Sie eine regelmäßige Rekalibrierung je nach den Anforderungen der Anwendung ein (z.B. alle 6-12 Monate für statische Lasten, häufiger für dynamische Systeme).

Häufige Fehlerarten und Fehlerbehebung

- Drahtbruch: Oft verursacht durch Vibration oder schlechte Zugentlastung. Überprüfen Sie die Kabel regelmäßig und ersetzen Sie beschädigte Kabel, wenn Sie sie bemerken.

- Dichtungsdegradation: Das Eindringen von Feuchtigkeit kann zu Korrosion oder Signalinstabilität führen. Prüfen Sie die Dichtungen und ersetzen Sie sie, wenn sie beschädigt sind.

- Membranermüdung: Wiederholte Überlastungen oder zyklische Beanspruchungen können zu Abdriften oder Versagen führen. Überwachen Sie die Ausgabe auf Anzeichen von Hysterese oder Kriechen.

- Signalrauschen oder Drift: Kann durch EMI, Temperaturschwankungen oder lose Verbindungen verursacht werden. Überprüfen Sie die Abschirmung, die Erdung und die Integrität der Stecker.

Bewährte Verfahren: Führen Sie Routineinspektionen durch, führen Sie ein Kalibrierungsprotokoll und zeichnen Sie alle Wartungsaktivitäten auf. Die frühzeitige Erkennung von Anomalien kann kostspielige Ausfallzeiten verhindern und langfristige Zuverlässigkeit gewährleisten.