加速创新

赢得当前的技术市场意味着开发最优的解决方案、满足客户的需求并迅速将产品推进市场。实现以上目的最快的途径之一就是利用 3D 打印技术,这项关键技术可以将创意快速转化为功能完备的样品,帮助团队尽早测试创意并提高重复试验的效率。

作者:

Gregory T. Pawlikowski,哈里斯堡研究中心首席开发工程师

Jessica H. B. Hemond,哈里斯堡研究中心首席开发工程师

Ranjan D. Deshmukh,哈里斯堡研究中心研究员

制造具备功能的样品首先要使用性能和评级达标的工程树脂,采用的制造工艺与制造最终产品类似。 在当前的 3D 打印领域中,技术上大多缺乏可选材料和所需物理性能。这就限制了制造商直接打印具备功能的塑料零件的能力。尽管如此,制造商还是可以利用 3D 打印技术,采用和生产零件一样的材料和流程,快速制备成型模具,以生产具备功能的样品零件。制造商可以获得四个优势,能够:

- 完成验证设计的测试

- 保证零件具有生产价值

- 提供用于客户评估的零件

- 加快产品开发进度

替代方案:3D 打印的成型模具

生产成型模具通常由多个部件组成,需要极为精密的加工工艺来制造和装配这些模具。 通常需要很高的零件数量才能调整成本。这种工艺一般不用于生产小批量的零件(特别是设计可能会更改的情况)。

虽然制造商可以使用快速交付的的减量工艺制造简单的成型模具,但所使用的自动计算机数控 (CNC) 铣床通常在切割工具的切割范围上存在问题,特别是遇到较深的凹腔和几何限制(例如内圆角半径)时。鉴于此,减量工艺还需要提前很长时间预定,最终使成本超出预期。

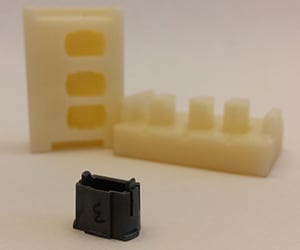

好在现在有了可以替代它的方案:3D 打印的成型模具。通过这种方法生产出的模具可用于传统的成型机器,并且可以兼容生产级树脂。此方法是针对各种 3D 打印技术开发的,可将金属和塑料材料用于成型模具。虽然机械加工的金属模具适合提供耐用性高的小批量零件,而 3D 打印的模具可以与其互补,提供足够的分辨率、耐热性以及材料强度,从而生产小批量且快速交付的模缩套。

例如,很多应用都需要能够适应严苛环境条件的零件。 制造这些零件意味着使用高温、工程级树脂,需要具备很多特性,例如高精度、薄壁以及在具备极高复杂性的同时严格控制误差。要通过 3D 打印的成型模具制造精确的零件,我们还面临一些挑战。我们在 TE 的团队已经找出并解决了以下几项挑战,包括:

- 打印分辨率和精度

- 打印的成型模具的二次加工

- 模具嵌件耐用性

- 工程塑料的类型和加工条件

- 模缩套返工

选择正确的打印机和打印材料

我们已经了解,要克服这些挑战,必须先选择正确的 3D 打印机类型以及合适种类的成型材料。 打印模具的分辨率和打印精度是有限的,非常依赖于所使用的打印机和材料。我们发现立体光刻 (SLA) 打印机一般采用激光固化液体树脂材料,可以提供最高的精度(~0.02-0.05 mm)和最佳的分辨率(可达 0.125 mm)。还能生产尖锐、卷曲和有拐角的模具。

其他重要技术还包括数字光学处理 (DLP) 打印(采用光投影技术)和单体喷绘打印机(使用宽频 UV 光固化喷出的光敏树脂)。诸如直接金属激光烧结 (DMLS) 等粉床 3D 打印技术可以达到很高的精度和分辨率,但会导致粗糙的表面光洁度。

一个重要的考虑因素是打印出的模具和嵌件的二次加工,因为这会增加整个工艺的时间和成本。粗糙的表面光洁度不仅降低了模具零件的表面质量,还可能在脱模时对取出零件产生不利影响。光敏聚合物固化技术(例如 SLA 和单体喷绘)可以提供相对光滑的表面,极少需要后续表面加工操作。

由于 DMLS 打印的金属模具本身的表面比较粗糙,常常需要一定程度的二次机加工。但如果允许存在较为粗糙的表面,那么有时进行比较简单的操作(例如珠光处理和手工修润)就足够了。当采用叠层打印时(例如层厚为 0.05 mm 的 SLA),(在以某种角度形成的表面上)一些表面粗糙问题和台阶效应是不可避免的 - 就算是聚合物成型模具也一样。

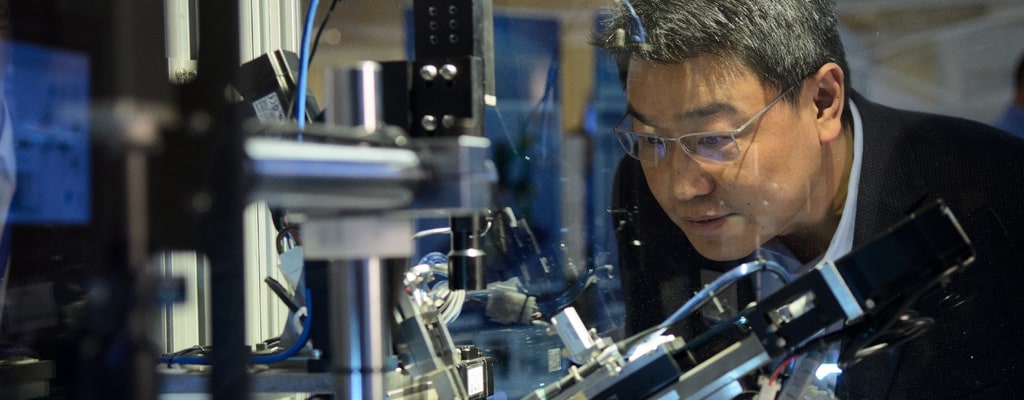

3D 打印技术包括直接金属激光烧结 (DMLS) 技术,是 TE 可以快速制备高精度和分辨率模具的关键。

尽管表面粗糙是 DMLS 打印的金属模具存在的最大问题,但聚合物模具面临的主要挑战还是模具耐用性。 这是因为与金属相比,聚合物本身的强度就较低,特别是成型温度和压力提高以后,还会涉及到不同的热属性和机械性能。聚合物模具的机械性能和热属性最终决定成功获得模缩套的数量或者产出数量。

这些特性直接关系到核心特征的存留(特别是小体积和/或高长宽比的核心特征),并且可能导致模具嵌件提前破裂或变形。嵌件破裂和变形特别会受到以下因素的影响,例如:成型材料在高温下的强度、成型材料与高温熔化的聚合物接触时的降解情况、热膨胀系数/热导率差异以及温度冲击。

我们的团队已经发现了选择正确打印机和成型材料的要素:

- 零件几何结构,最小特性

- 用于成型的生产材料

- 需要的零件数量

还有其他因素会影响结果成功与否:为成型流程创造合适的条件,并确定适用于聚合物模具的修正模具设计规则至关重要。

请记住,聚合物模具的耐用性及后续性能会受以下因素的严重影响:用于模缩套的工程树脂、填充物类型(例如,与无填料的树脂相比,耐磨的玻璃纤维通常会导致模具严重磨损)、溶体粘度以及模具加工参数。这可能需要我们调整打印工艺和模型,以确保零件尺寸的精度。

通过使用打印的金属模具,制造商可以采用标准聚合物加工值和收缩值。为了使聚合物模具实现这一点,制造商可能需要调整工艺和模具设计。充分理解工艺和设计适用性有助于利用此项技术获取最佳成果。

聚合物模具的性能并不都是一致的。选择正确的成型材料是成功实现的关键。

我们在 TE 不断开发和改善聚合物模具的制造工艺,同时着眼于将其部署到所有的产品组合。 其中包括树脂金字塔和现有成型机器中的大部分材料。通过独家改进设计和工艺,我们可以突破打印模具上的传统限制。通过采用正确的工艺,我们不仅可以进行精细的打印,还可以在模缩套中复制这些特性。这包括在打印的聚合物模具中采用液晶聚合物 (LCP) 等高温材料进行成型。所需的任何误差都取决于所使用的技术。

请始终记得,聚合物成型材料的性能变化很大。比起其他聚合物成型材料,在重复的成型周期中,耐用性和耐磨性方面都有一些明显的优势。根据聚合物成型材料,在将模具调整到公差范围内的公称尺寸所需的设计调整中也存在一些差异。

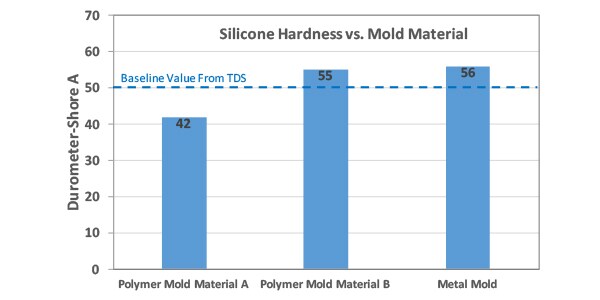

此项技术并非仅限热塑性树脂。 我们也将其用于制造热固性树脂模具,例如硅胶、氟硅橡胶和其他弹性体。考虑到传统硅胶模具的成本和复杂性,采用低成本、快速交付的方法具备明显的优势。正如用聚合物模具中制造热塑性树脂模具时所见,制造商可能需要调整模具的设计和工艺。不过选择合适的成型材料也很重要,我们的目标是制造具备传统模型性能的模具。

交付时间通常比传统的加工方法短是一个优势。打印工艺不仅可以进行快速生产(有时候只需要几个小时),而且打印出的成型模具几乎不需要二次表面加工。为了最大限度的降低成本和减少生产时间,制造商可以采用策略使打印的模具尽可能小。

虽然 3D 打印的聚合物模具通常只能生产数量有限的模缩套,不过新的技术使用其他打印模具可以增加可达到的总量。在生产加工条件下,制造商可以在需要的时候使用 3D 打印的金属模具创造出更多的模缩套。

我们将致力于创新

在 TE,我们可以将这项技术应用于大多数使用中的生产树脂。 但是依然有很多挑战需要克服。现在,我们针对能源或运输产品组合,致力于提高耐用性和精细度,并调整工艺以扩大产品生产规模。现在使用的技术可以满足严格的误差要求和细微的螺距,<0.4mm。

同时在生产大于 12cm 的零件时,我们还对设计和工艺进行调整。通过改良模具的设计和工艺参数,我们可以期待将这项技术进一步部署到所有产品组合系列。

现在,没有哪一种 3D 打印解决方案可以单独应对所有范围的产品形状和数量。就 3D 打印来说,我们在内部采用了多套打印技术。我们 3D 打印技术达到的广度源于对技术长期持续的投入(可以追溯到上世纪八十年代后期),借助我们在成型模具和成型领域博大精深的专业知识,我们可以开发并测试新的方案,小批量生产具备功能的样品。我们企业每天都在使用这些技术来提高内部专业知识,并通过全球网络与不同的工程师协作,以加速创新和采用快速模具生产技术。